光電スイッチとは

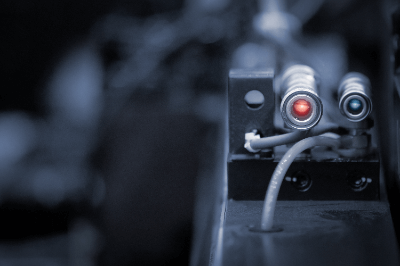

光電スイッチとは、光によって物体の存在有無や表面形状を検出する装置です。

光電センサーと呼ばれることもありますが、特に接点出力の製品を光電スイッチと呼ぶことが多いです。使用される光は、可視領域や赤外光が大半となっています。検出距離が長い点や検出する物質に対しての制限が少ない点が特徴です。

光電スイッチの使用用途

光電スイッチは、産業用途で使用される製品です。光の強度に応じて、電気信号を制御することができるため、センサーや光ファイバー通信など、多岐にわたる分野で利用されています。

液体や金属など幅広い物質を検出することが可能で、それらの有無を接点出力するために使用されます。また、低反射率の物質を検出したり、色の違いを検出したりすることも可能です。以下は光電スイッチの使用用途一例です。

- 飲料工場におけるビンや缶の検出

- プリント基板のエッジ検出

- 薬などの錠剤の有無検出

- 郵便局におけるはがき検出

- 加工工場のワーク検出

光電スイッチの原理

光電スイッチには、光透過型、回帰反射形、拡散反射形などの検出方法が存在します。

1. 透過形

透過形は、投光器の光を常時受光器で検出しており、物体が横切ることで光が遮られます。光が遮られた際の受光量が減少をセンサーが検出し、受光器が接点出力します。投光部分と受光部分が分離していることや検出距離が長いことが特徴です。

2. 回帰反射形

回帰反射形は、投光部分と受光部分が1つのユニットとなった光電スイッチです。投光部分からの光を反射板 に反射させ、投光ユニット内の受光部分で検出して接点出力します。光軸合わせが不要となることが特徴です。

3. 拡散反射形

拡散反射形は、投光部分と受光部分が1つのユニットのみで構成されていますが、回帰反射形と違って反射板がありません。投光器から発する光を物質が反射し、受光部分で検出する仕組みです。ユニットが1つで反射板も不要な点がメリットです。

光電スイッチの種類

光電スイッチには、以下のような種類があります。

1. 透過型

投光器と受光器が個別の構成体にまとめられています。検出に必要となる距離だけ話して対向設置されます。

設置する際には、投光器の投光軸と受光器の受光軸を完全に一致させる光軸調整が必要です。また、透過型は設置距離の最大値は製品によって異なるため、仕様書を確認しなければなりません。

2. 溝型・コの字型

発光源と受光素子が光軸を一致させた状態でケースに収納されています。ケースに設けられた溝の内側の光通路が検出範囲となっています。

3. 一体型

投光器と受光器が一体となった製品です。原理の項の通り、回帰反射形と拡散反射形があります。回帰反射形は反射板が必要ですが、拡散反射形は反射板が不要です。

ただし、拡散反射形は検出対象の物体が光を反射する場合にのみ使用することが可能です。金属板などの場合には使用可能ですが、丸い物体や小さい物体の検出には不向きです。また、検出精度も回帰反射形が優れています。

4. 光ファイバー型

検出部に光ファイバーを使用した製品です。光ファイバーが入る場所であれば検出できるため、狭小の場所に設置可能な点が特徴です。また、光ファイバーを介して信号を送受信するため、防水性や防爆性が求められる環境での利用が適しています。

光電スイッチの選び方

光電スイッチは、使用目的や環境条件に応じた適切な種類の選定が重要です。光源と受光素子を分離した透過型光電スイッチは、一定の距離内で物体の存在を検知することが可能なため、工場や倉庫などでの物体検知に適しています。一方、光ファイバー式の光電スイッチは防水性や防爆性が必要な場合には重宝します。

光電スイッチの性能についても重要なポイントです。信号の精度やスピード、耐久性などを比較し、目的に応じた最適なスイッチを選ぶことが大切です。さらに、電源の供給方法や配線の方法なども選択にあたっては考慮する必要があります。

製品の選択だけでなく、正しい取り扱いやメンテナンスも忘れずに行うことが、長期的な利用において重要なポイントになります。

参考文献

https://www.fa.omron.co.jp/guide/technicalguide/43/2/index.html

https://www.keyence.co.jp/ss/products/sensor/sensorbasics/sensor-type.jsp

https://www.keyence.co.jp/ss/products/sensor/sensorbasics/pe_info.jsp

https://www.fa.omron.co.jp/product/special/knowledge/pes/diffuse_reflection_type/detection_principle_characteristic.html

https://www.fa.omron.co.jp/product/special/knowledge/pes/penetration_type/detection_principl.html

http://www.mekatoro.net/mechatro_parts/vol3/pdf/P04-200.pdf