研削加工とは

研削加工 (英: grinding) とは、円形の砥石で工作物の表面を研削加工することです。

高速回転する砥石を工作物に押し当て、工作物表面を少しずつ削り、目的の形状へ仕上げる加工法です。研削加工は、研磨加工とよく似ていますが、研磨は砥石ややすり・バフ等を用いて一定の圧力をかけて加工を行い、表面の「平面度・きれいさ」を追求します。

一方、研削は一定の切り込み量で加工を行うことで、仕上がり後の「寸法精度」を追求します。

研削加工の使用用途

研削加工は、鋳造や鍛造、切削加工を行った工作物に対する仕上げとして多くの工業用の部品や製品に利用されます。特に自動車産業や産業用機械類を中心に、研削加工の用途は、シャフトや軸受け、エンジン内部の可動部分 、ブレーキディスクなどの精密仕上げです。

また、家具などの製造、家電製品の軸受、丸鋸などの製造にも使われます。非常に硬い工作材が加工できることから、シリコンウエハや電子部品内部で使用する水晶やサファイアなどの鉱物の加工など、半導体産業での活用も広まっています。

研削加工の原理

1. 平面研削

平面研削は、平面研削盤を使用して、工作物の平面を加工します。テーブルに工作物を固定して、テーブルを前後上下に移動させて研削します。また、2つの方式があり、砥石軸がテーブル対して垂直である縦軸方式と平行である横軸方式です。テーブルの移動方法や軸の方向の組み合わせなどにより、多種類の加工方法があります。

2. 円筒研削

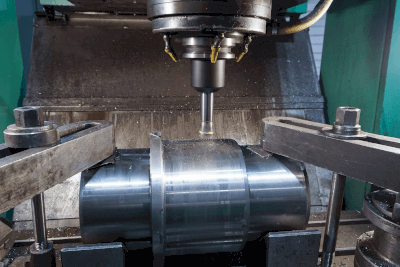

円筒研削は、円筒研削盤を使用して円筒の工作物の外面を研削する加工です。トランバース研削、プランジ研削、アンギュラ研削と呼ばれる方式があります。

トランバース研削は工作物を往復させて研削する方式です。プランジ研削は、工作物を回転させながら砥石を工作物に垂直にあてて研削します。アンギュラ研削は、砥石を傾斜させて工作物の外面と端面を同時に研削できる方式です。

3. 内面研削

内面研削は、内面研削盤を使用して穴のある工作物の内面を研削する加工法です。普通型とプラネタリ型と呼ばれる方式があります。

普通型は工作物の内面に砥石を入れて、工作物と砥石の両方を回転させて加工する方式です。プラネタリ型は工作物の内面で砥石だけを回転・公転させて加工する方式で、大きい工作物やバランスをとるのが難しい工作物に採用されます。

4. センタレス研削

センタレス研削は、円筒研削と同様に円筒の外側を削る方法です。しかし、両者は工作物の固定方法が異なります。

センタレス研削では支持刃、調整車、砥石の3点で工作物を均等に支え、回転する砥石を工作物に当てて工作物が自然に回るように調整します。このため、工作物表面を均一に仕上げることが可能です。

シリンダのロッドのような細い円筒や長い円筒の加工に適しています。工作物を固定する工程が不要なため大量生産に向き、均一な仕上げが可能です。

研削加工の特徴

1. 高精度な加工

1度の加工での切り込み量が小さいため、加工精度が良くなります。研削砥石を構成する砥粒の1つ1つに刃としての役割を持たせ、高速で回転して使用するので、切くずはきわめて小さくなります。したがって、切削工具による仕上面より粗さが非常に良好で、寸法精度も良好です。

2. 高硬度材料の加工が可能

研削砥石の切刃は非常に硬い鉱物質の粒子でるため、超硬合金や陶磁器でも容易に加工できます。砥石に自生作用があるため、切れ味を維持しながら少しずつ削ります。切削工具では削れない材料でも研削可能です。

3. 高い表面粗度

少しずつ削っていくため、なめらかな表面仕上げが可能です。

4. 切刃の自生作用

研削砥石は、使用中に切刃が磨耗すると、砥粒が脱落して新しい切刃と気孔が生じます。したがって、切削工具のような研ぎ直しの必要はありません。

5. 高い生産性

研削加工は、1回の切り込み量は小さいが、砥石は高速で回転し、周速が他の切削加工の10倍以上なので、加工の生産性は、高くなります。

研削加工のその他情報

研削砥石について

研削加工に使用する研削砥石は、「砥粒」「結合剤」「気孔」の3つの要素を使用して加工物を研削します。

- 砥粒

1粒1粒が刃物となって工作物を削ります。砥粒は使用して削れなくなると脱落し、新しい砥粒が出来て作業を続けられます。 - 結合材

砥粒を保持するものであり、種類や配合する量によって性能を調整します。 - 気孔

砥粒の間にある隙間で、削りかすが入り、回転の遠心力で排出されます。

また、砥石の問題として、「目つぶれ」「目詰まり」「目こぼれ」が発生します。これらが発生すると、工作物が削れない状態になります。

- 目つぶれ

研削条件が悪いと、砥粒が脱落せず砥石表面が平坦になります。 - 目詰まり

削りかすや砥粒が気孔に入り込んでしまう現象です。 - 目こぼれ

砥粒が工作物を削る前に脱落してしまうことです。

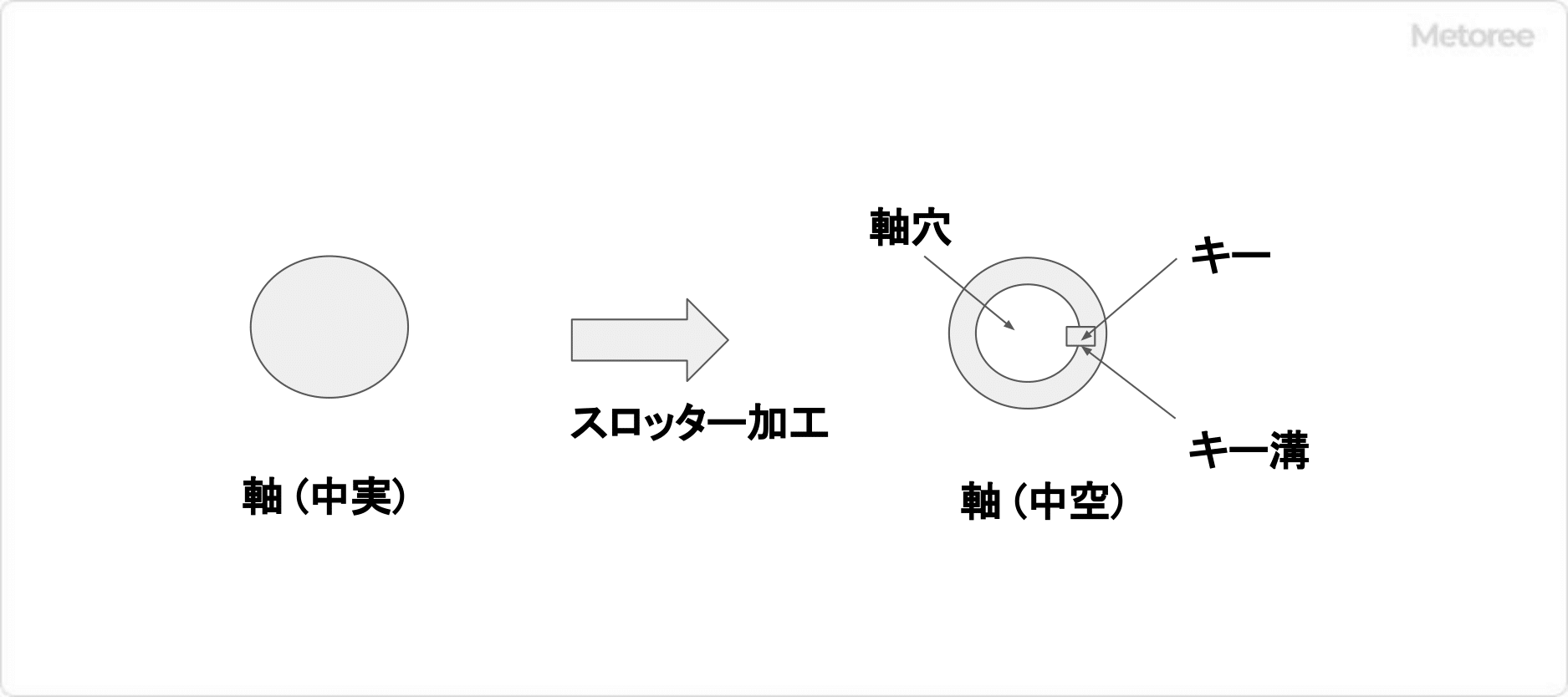

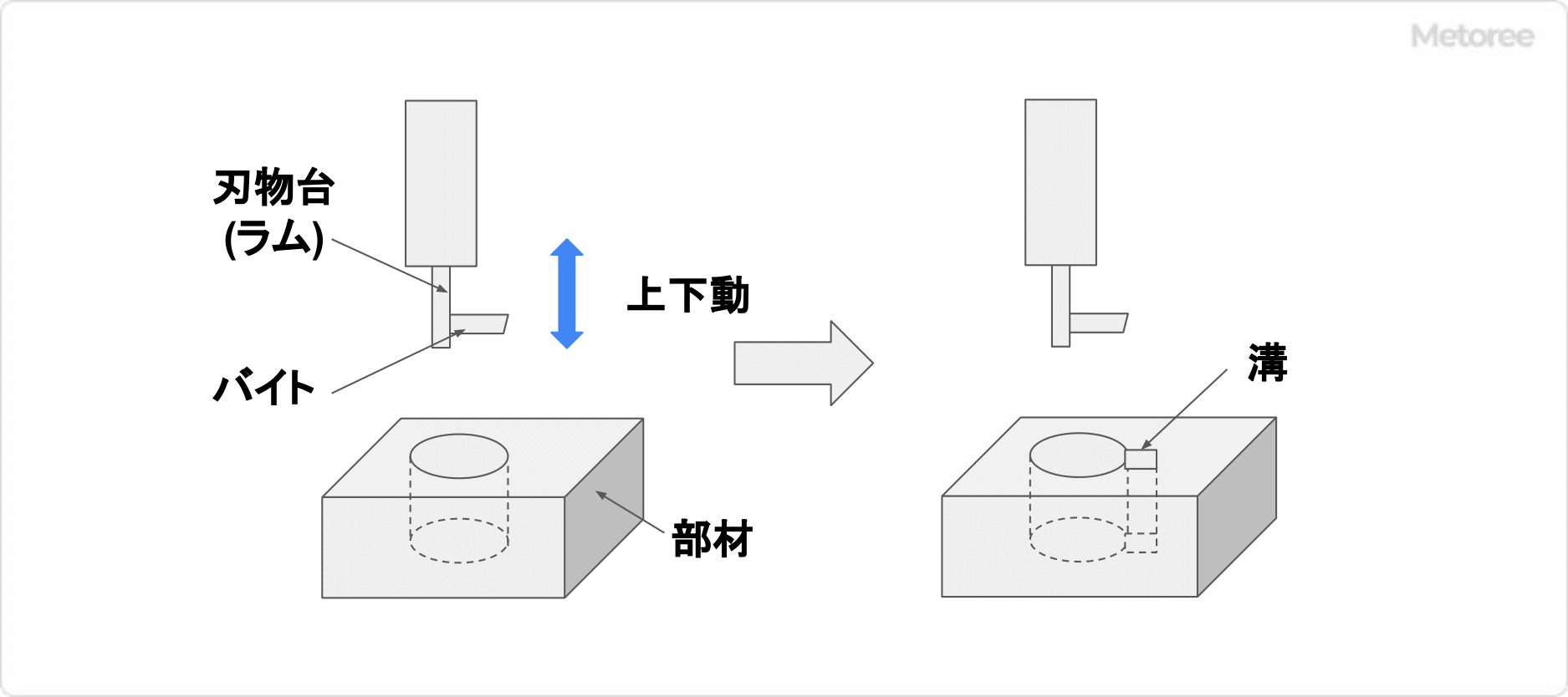

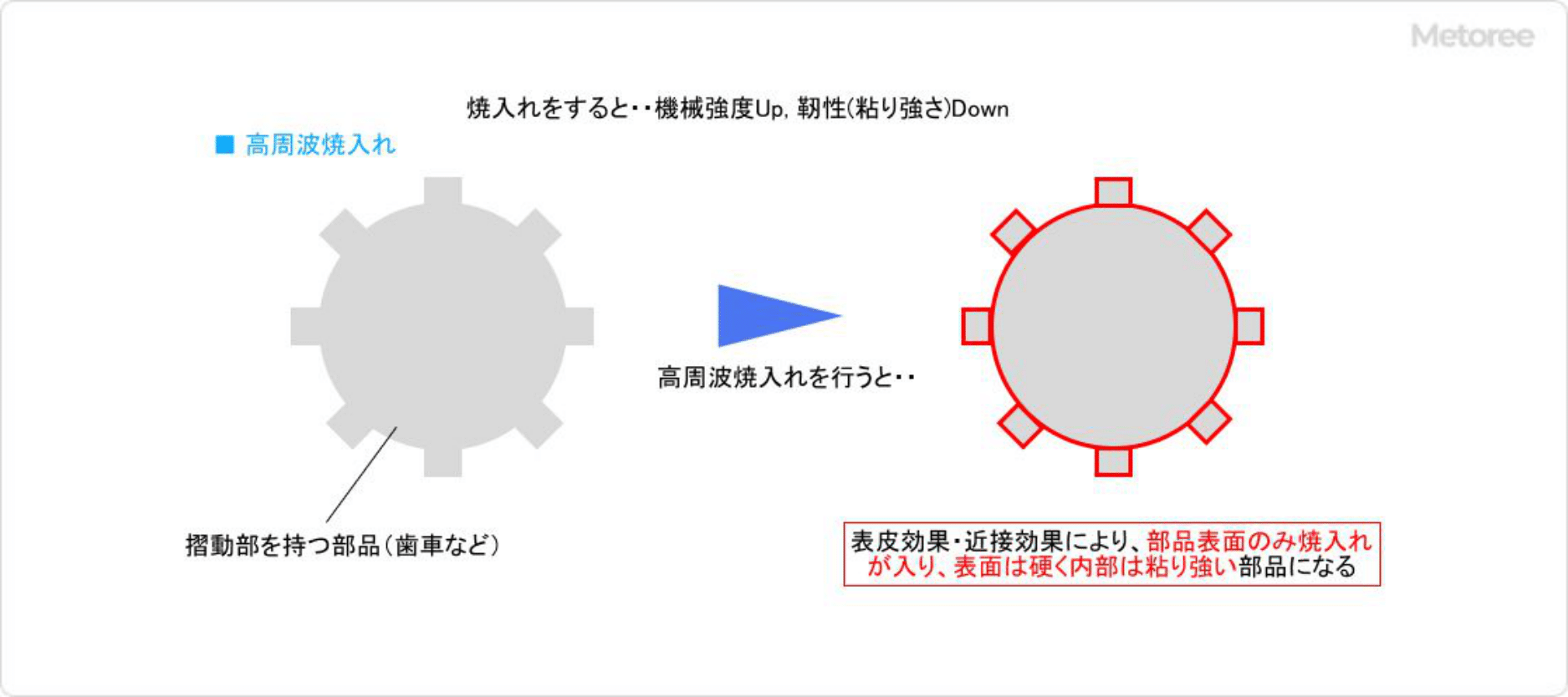

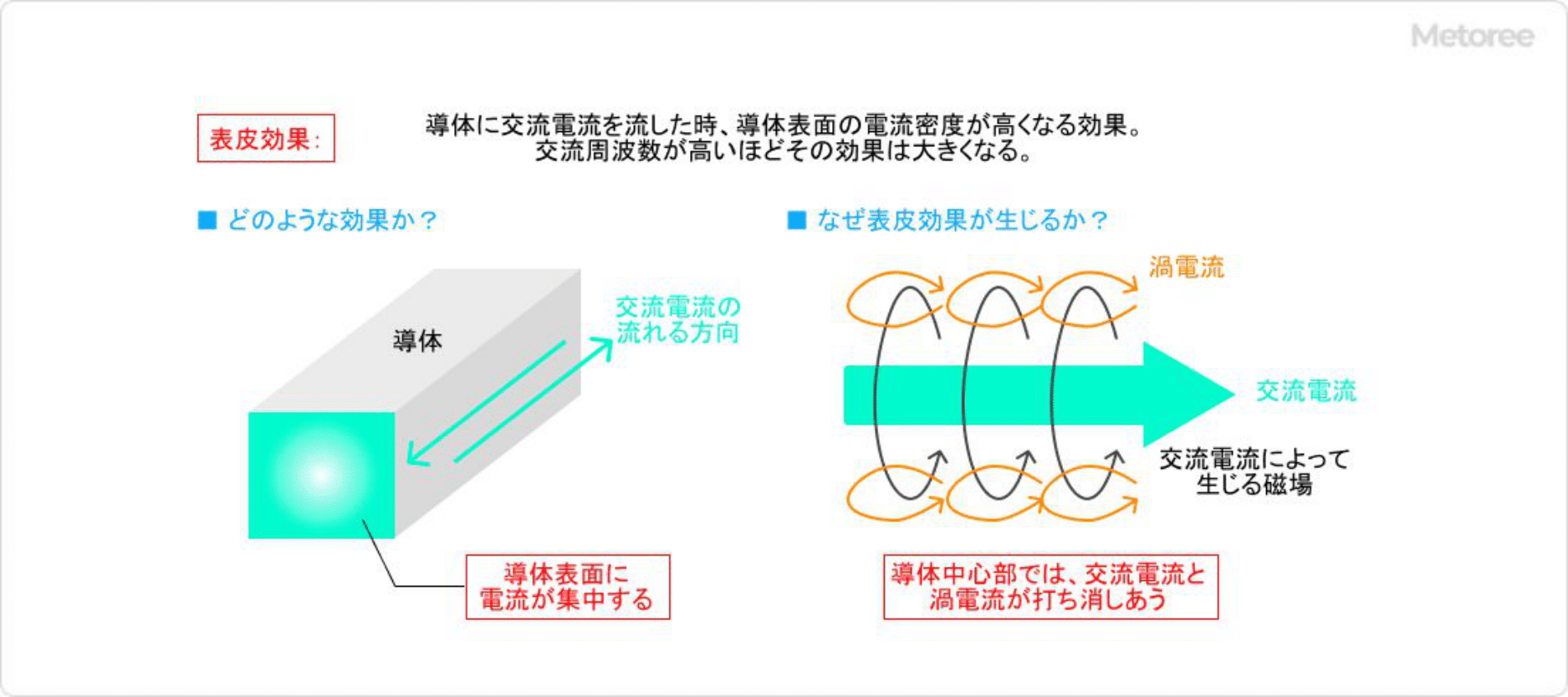

図3. 表皮効果

図3. 表皮効果