抵抗溶接とは

抵抗溶接とは、金属に通電させた際に生じる抵抗発熱を利用した溶接技術の一つです。

溶接したい二つの金属に、適度な圧力を加えながら電流を流します。電流を流した際に発生する抵抗熱によって金属が溶け、冷えて凝固することで二つの金属が接合します。

抵抗溶接は、アーク溶接やレーザー溶接と違い、外部から与えた熱エネルギーではなく、内部から発生した熱を利用します。母材同士が直接溶けて溶着しているため、接合後の強度が高く、はんだなどの溶接補助剤を必要としないためコストも抑えることができます。また、溶接跡が比較的目立たず、仕上がりもきれいです。

抵抗溶接の使用用途

金属は適度な電流を流すと速やかに溶解するため、抵抗溶接では他の溶接方法と比べて短時間で加工できることが最大のメリットです。

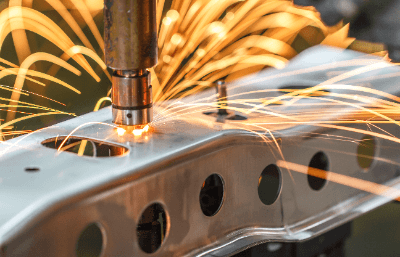

抵抗溶接は作業が簡単であるため、ロボットを利用した自動化も容易です。そのため、家電や自動車などの大量生産工場でよく利用されています。また、高いスキルがなくともきれいな仕上がりを得られるため、機能だけでなく見た目も重要な自動車や鉄道車両の外観部分の加工に利用されています。

抵抗溶接では金属を加圧して電流を流す必要があるため、電流が流れないものや、厚すぎるもの、抵抗が不十分なものには利用することができません。抵抗溶接に向いている素材としては、ニッケルやステンレスなどがあります。

抵抗溶接の原理

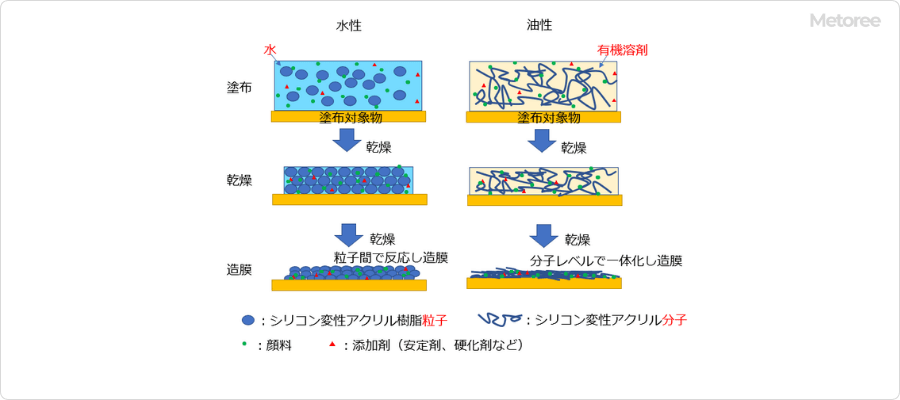

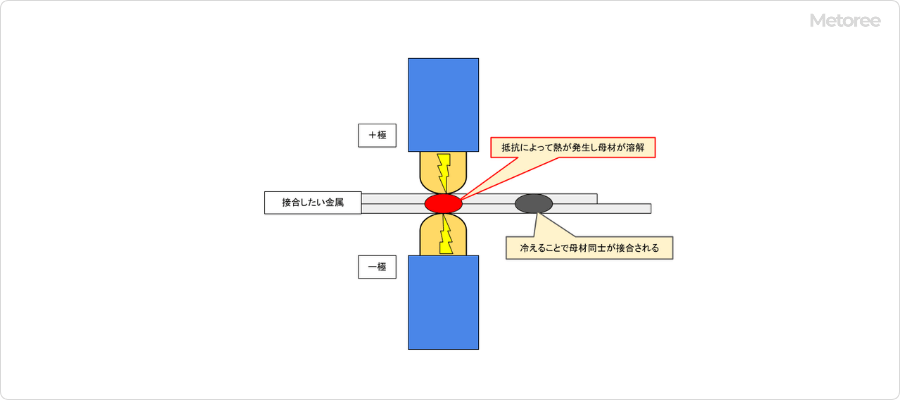

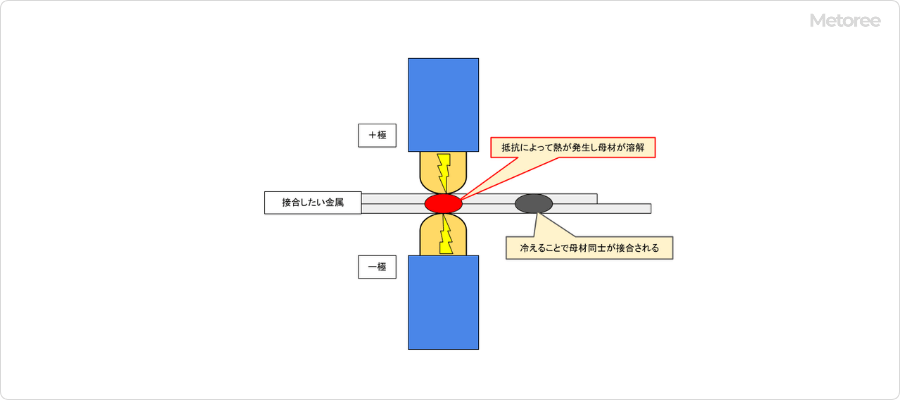

図1. 抵抗溶接の原理

抵抗溶接の原理は、金属へ電流を流した際の電気抵抗によって発生する熱を利用した接合方法です。

電気抵抗によって発生する熱は、通常電流を流した際の導電ロスであるため、例えば発電所から電気を各家庭へ送電する際は送電効率を阻害する要因として可能な限りゼロに抑えたいもののひとつです。

しかし、抵抗溶接においてはあえて導電ロスである熱を意図的に発生させ、逆にその熱を利用して金属を溶かすことに利用するといった逆転の発想を持った接合方法になります。

抵抗溶接で重要な要素が3つあり、「抵抗溶接の3大条件」と言われています。

- 加圧力

- 溶接電流

- 通電時間

最近では、上記3つに加えて「電極形状」も含めて、「抵抗溶接の4大条件」とも呼ばれています。

この4大条件は抵抗溶接の仕上がり品質に対して相関関係を持って密接に関わっているため、注意深く設定を行う必要があります。

1. 加圧力

加圧力は、接合したい金属に電流を流すため、電極を金属に押し当てる際の圧力のことを指します。加圧力が高すぎてしまうと、電極を押し当てた際にワークの歪みや凹み等を引き起こしてしまい、溶接の品質が安定しないため注意が必要です。

2. 溶接電流

溶接電流は、溶接時に金属へ印加する電流値を指します。溶接電流を高めることで金属へ熱を早く発生させることができますが、その分金属が早く溶けてしまうため、通電時間の設定によっては溶ける面積が狭くなり溶接強度が下がる場合があるため注意が必要です。

3. 通電時間

通電時間は、溶接電流をどのくらいの時間流しておくかを指します。通電時間が長いと単純に溶接の作業効率が下がってしまうため注意が必要です。

4. 電極形状

電極形状は、金属へ押し当てる電極の形状を指します。電極の形状によって、金属への接地面積が変わるため電流密度に影響があります。

電極形状が小さい場合、接地面積が小さくなるため局所的に早く金属を溶かすことができますが、その分溶ける面積も小さくなるため溶接強度が下がってしまいます。電極形状を大きくすると、小さい時とは逆のことが起こるため注意が必要です。

抵抗溶接の種類

抵抗溶接には、大きく分けて以下の2つの種類があります。

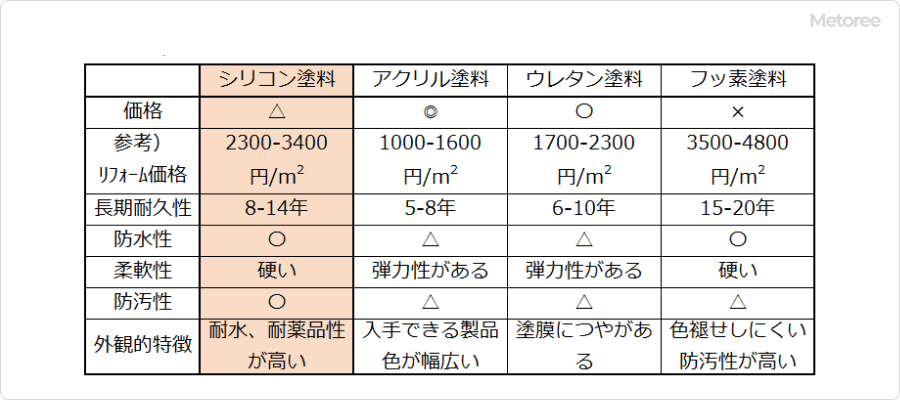

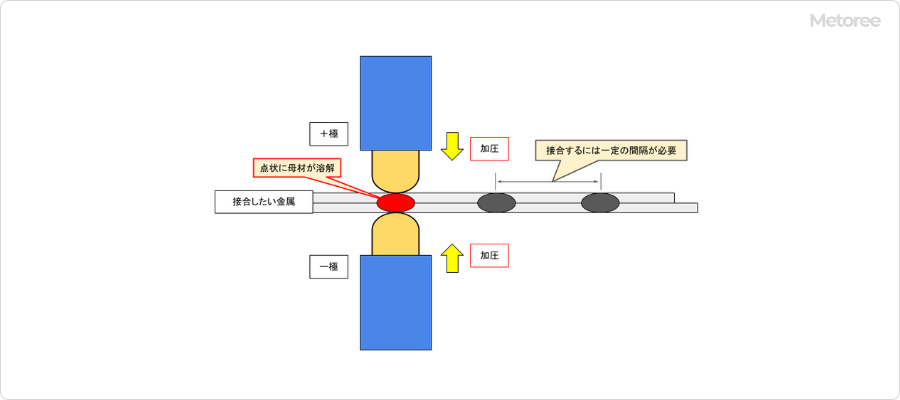

1. スポット溶接

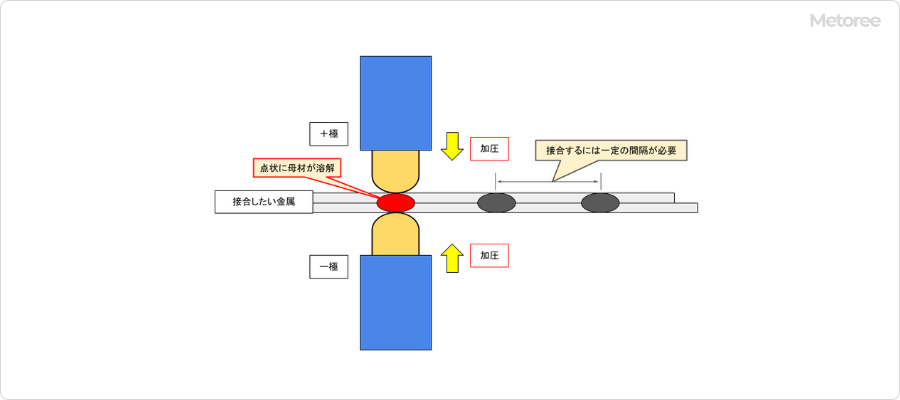

図2 スポット溶接

スポット溶接は対象を点で溶接するため、このように呼ばれます。金属の溶接したい部分を棒状の2つの電極で挟んで加圧し電流を流します。生じた抵抗熱によって金属が溶解し、冷却されると再凝固して2つの金属が接合されるという手法です。安全性が高く作業も簡単です。熱が発生する時間が短く局所的であるため、溶接したい金属が熱で歪んでしまう可能性が低いです。

欠点は、既にスポット溶接がされている近傍に連続して溶接していく場合、一定の距離を空けないと「分流」が発生してしまい品質が安定しなくなります。

分流とは、既にスポット溶接されている箇所とこれから新しく溶解させる箇所では電気的な抵抗値が異なるため、既にスポット溶接されている箇所の方に電流が逃げてしまい、狙った箇所にうまく熱が加わらなくなる現象です。接合する対象によっては高い加圧力や大きな電流を印加しないと熱が発生しない場合もあるため、溶接を行う機器にも高い強度が求められます。

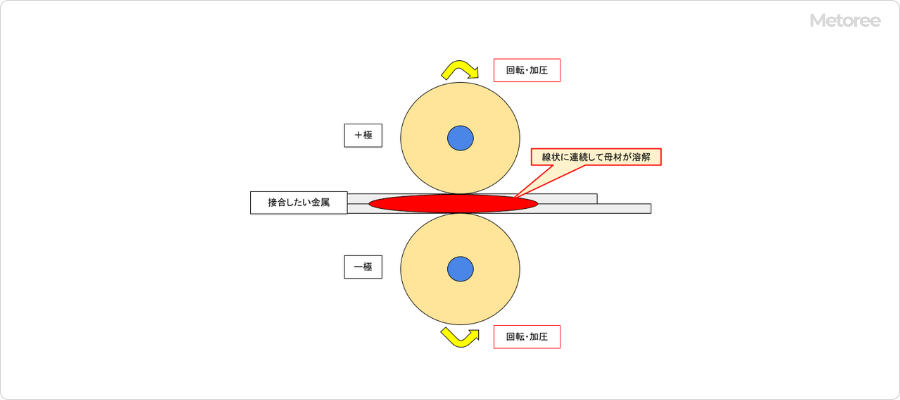

2. シーム溶接

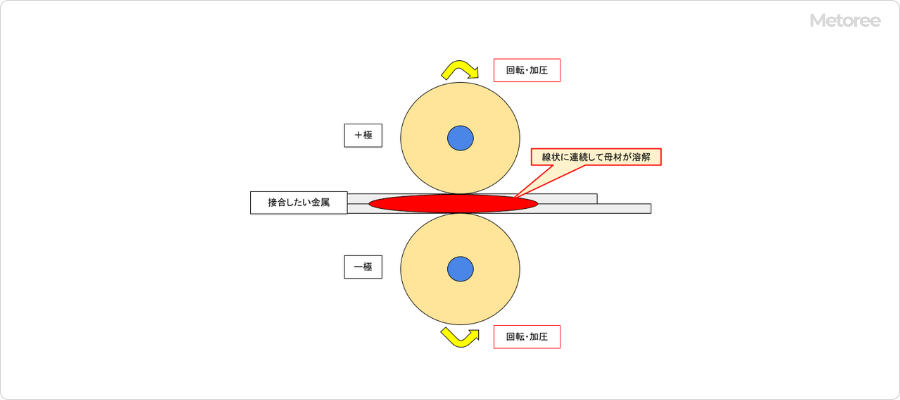

図3 シーム溶接

シーム溶接では、ローラー状の電極で溶接する対象の金属を挟み、電極を回転させながら電流を流し、発生した抵抗熱を利用して線状に溶接する手法です。スポット溶接が点で接合するのに対し、シーム溶接では線状に連続的な接合ができます。そのため、強度や気密性が高く、溶接がスピーディで作業効率が高いです。

ただし、連続で熱を発生させて溶接する分、溶接部近傍の温度が高くなりやすいため、加工後の製品に熱による歪みが発生しやすいことに注意が必要です。