歯切り加工とは

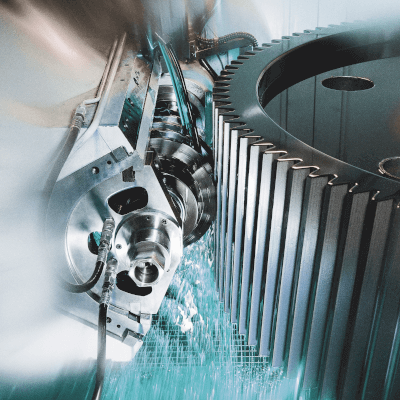

歯切り加工とは、歯車部品の歯の形状を形成する加工手法です。固定された加工対象物に対して、回転する刃物を上下させ、歯車の歯の部分を作る加工手法が一般的です。歯切り加工は、歯切り盤と呼ばれる専用の工作機械を用いて加工を施します。なお、歯切り盤はホブ盤とも呼ばれます。

歯車の精度が悪ければ噛み合わせの度に接触部に負荷が溜まります。負荷がたまり続ければ部品の破損につながるおそれがあるため、高い加工精度が求められる加工方式です。

歯切り加工の使用用途

歯切り加工は、歯車部品を製造する際に使用されます。歯車を用いた機械の仕様に応じて、平歯車、かさ歯車、ヘリカルギアなど、様々な形状およびサイズの歯車が存在し、歯切り加工によって歯車の種類に応じた歯を形成します。

自動車分野、航空産業、工業分野における製造装置、農業工具、時計などの精密機械など、歯切り加工によってつくられた歯車部品は世の中の広範な分野で使用されています。歯切り加工は、これらの分野を支える重要な工程です。

歯切り加工の種類

歯切り加工は、大別して2種類の方式が存在します。

1. 創成法

歯車全体を徐々に切削していく方式です。加工の効率が良く、歯車全体の精度も平準化されます。そのため、量産に適した方式です。

専用の加工機を必要とするため設備の導入コストが高くなるデメリットはありますが、歯を全体的に少しずつ成形するので精度の高い歯車ができる特徴があります。ホブ盤を加工機械として用いる歯切り加工が本方式に該当します。

2. 成形法

歯車の歯を1つずつ成形していく方法です。 加工対象となる部品の位置調節が非常に重要であり部品の位置決め精度および固定精度が歯車の加工精度にも大きく影響するため、創成法と比較して効率・精度ともに劣ります。しかしながら、汎用のNC工作機械で加工ができるため、設備の導入コストおよび加工コストを安く抑えられる特徴があります。フライス盤を用いた歯切り加工が本方式に該当します。

歯切り加工は、精度とコストのトレードオフになるため、歯車部品の使用用途に応じて適切な方式を選択する必要があります。