レーザー溶接とは

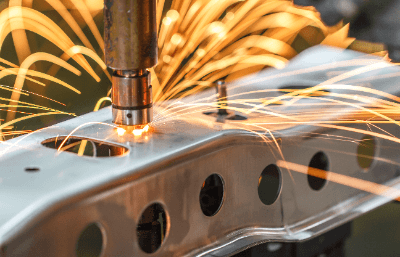

レーザー溶接とは、レーザー光を金属に当てて融解・凝固させて金属同士を接合する加工方法です。

レーザー光は、ガスなどの特殊な素材に光を当てることで励起される強い光を指します。発振器でレーザー光が発生・増幅され、光ファイバーやミラーによってレーザー加工ヘッドに伝送されます。

レーザー光をレンズなどで集光すると、とても小さなスポットに高密度のエネルギーを集められます。そのため、レーザー溶接は熱ひずみが小さくて溶接速度が速いです。

レーザー溶接の使用用途

レーザー溶接はコンピュータによる制御やCAD/CAMとの相性が良く、ロボット化にも適しています。エネルギー密度が高くて熱源のスポットが小さいため、大きなものから微細なものまで幅広く使用されています。

例えば、自動車のフレームやボディの溶接に有用です。抵抗溶接のように母材を電極で挟む必要がないため、ロボットアームを自由に動かせて入り組んだ場所でも溶接できます。

レーザー溶接の原理

レーザー溶接では、光のエネルギーが誘導放出により高められます。安定した状態である基底状態の原子は外部からの光エネルギーを受けると原子内にある電子が励起状態になり、自然光を発すると基底状態に戻ります。自然放出光は他の励起状態の原子に当たると誘導放出光が生じて、入射光と同じ方向に光のエネルギーが増幅される原理です。

光を往復させるためにレーザー発振器は全反射ミラーと一部透過ミラーでレーザー媒体を挟んで、強い光に増幅してレーザー光を生み出します。高エネルギーのレーザー光を集光部に収束させるとワークの溶接部が高温になって溶融します。

レーザー溶接の種類

レーザー溶接はレーザー光を発生させる素材によって気体レーザーと固体レーザーに分けられます。CO2レーザー、YAGレーザー、ディスクレーザー、ファイバーレーザーなどが代表的です。

1. CO2レーザー

最も一般的なレーザーが気体レーザーであるCO2レーザーです。二酸化炭素を励起してレーザー光を誘導放出させて利用します。固体レーザーと比べて変換効率が高いため、高出力で連続発振できます。

2. YAGレーザー

固体レーザーの代表例がYAGレーザーです。YAGはイットリウム、アルミニウム、ガーネットの頭文字から取っています。それらの物資からなる結晶にレアアースを少し加えた結晶体をレーザーの媒体に用います。波長がCO2レーザーと比べて10分の1程度と短いため、母体へのエネルギー吸収率が高いです。

3. ディスクレーザー

ディスクレーザーのレーザーの形状は薄い円盤状です。そのためディスクレーザーは固体レーザーですが、YAGレーザーとは形状が大きく異なります。ポンプ光を結晶へ照射して薄い円盤状のレーザーを発振可能です。数W~数kWと発振器の出力が幅広いため、波長で用途が使い分けられます。レーザー溶接だけでなくレーザー切断などの多種多様な用途に利用可能です。

4. ファイバーレーザー

光ファイバーの中に希土類元素を添加すると、ファイバー自身がレーザーの媒体となるファイバーレーザーも存在します。発振器の構造が簡便で装置がコンパクトであり、近年普及が加速しています。

レーザー溶接のその他情報

1. レーザー溶接のメリット

レーザー溶接に使用されるレーザー光は、アーク溶接のアークと比べてとても小さい接合面積に絞り込めます。そのため、局所的な溶接に適しています。

レーザー光のエネルギーを高密度化すると違う融点の金属同士を溶接可能です。接合部分周辺への影響が少なく溶接痕を細くできます。レーザ溶接機に真空チャンバーが必要ないため溶接設備を小型化され、コンピュータ制御によって自動化可能です。

2. レーザー溶接のデメリット

加圧工程がなくて集光径が小さいため、溶接個所で溶接面や密着精度の管理が必要です。高熱かつ強力なレーザー光の安全対策も重要です。反射光で火傷したり、レーザー光を見つめて網膜が損傷する恐れがあります。