輪郭形状測定機とは

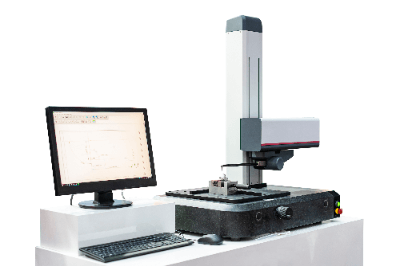

輪郭形状測定機とは、物体の輪郭形状をトレースし、その形状を正確に記録、解析、測定するための装置です。

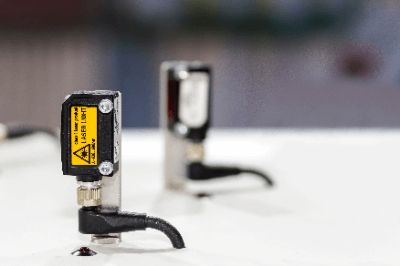

輪郭形状測定機の中でも、スタイラスと呼ばれる触針で測定対象の表面を直接なぞり、その動きを正確にトレースするものは接触式と呼ばれます。対して、レーザ等で表面からの反射光をとらえて表面をトレースするものを、非接触式と呼びます。

非接触式の輪郭形状測定機は、比較的容易に作業ができる反面、物体表面の材質や性状などにより反射光の状態が大きく変化してしまうのが欠点です。そのため、条件に左右されない接触式のものが広く普及しています。

輪郭形状測定機の使用用途

輪郭形状測定機は、主に金属加工製品の開発や生産、品質管理のために、広く用いられています。さらに、一連の測定動作をプログラムにして、生産ラインサイドでの自動計測用として使用されることもあります。

なお、触針式の輪郭形状測定機は表面にキズをつける恐れがあるため、外観品質が重要な製品の場合には、抜き取りで検査を行うことも多いです。輪郭形状測定機は細かいピッチで正確に形状、寸法が測れるため、リバースエンジニアリングとしての活用例もあります。

輪郭形状測定機の原理

ここでは、広く普及している接触しきの輪郭形状測定機の原理について説明します。接触式の輪郭形状測定機は、水平方向に移動する検出器と、上下に大きく円弧運動するスタイラスで構成されています。

水平方向の移動によるX座標と、スタイラスの上下位置のY座標とし、デジタルスケールを用いてスタイラスの先端の座標を常にプロットすることで、輪郭形状をトレースすることが可能です。スタイラスを取り付けるアーム部分は、円弧運動として上下運動することに注意が必要です。

つまり、スタイラス先端も測定物の形状に従い、円弧運動で追従します。よって正確にXY座標をプロットするには、円弧運動によるX方向の誤差を補正しなければなりません。また、スタイラスの上下運動量を測るためのデジタルスケールが、直動の移動量しか測れないものは、円弧運動を直動運動に変える機構が必要です。

検出器には正確な位置決めが重要なので、ボールネジとステッピングモーターを使用した動作を行います。高精度機は、熱膨張による影響を最小限にするために、電源や制御基板などの電装部品は外部ボックスとして独立していることが一般的です。

輪郭形状測定機のその他情報

1. 輪郭形状測定機の追従角度

輪郭形状測定機の先端には、スタイラスと呼ばれる針が付いています。この針の上下動とX軸の移動量で輪郭形状をトレースするわけですが、スタイラスはアームに垂直に取り付けられているため、直角の部分を測定することはできません。

輪郭形状測定機が測定できる角度のことを追従角度といい、上り方向と下り方向のそれぞれを指します。追従角度はスタイラスの形状に左右され、上り方向と下り方向のそれぞれに限界があります。

スタイラスの形状が円錐形や左右対称の形状をしていれば、上りと下りの追従角度は等しくなります。しかし、スタイラスが左右非対称の形状をしている場合は、上りと下りの追従角度が変わるため注意が必要です。また、測定速度や測定力によっても追従角度は変化し、測定速度が速いほど急勾配の追従が難しくなります。

2. 輪郭形状測定機の日常点検

接触式の輪郭形状測定機は、スタイラスの先端が測定対象の表面に接しているため摩耗します。摩耗が少ない場合でも、繰り返し使用することによるヒステリシスなどの経年変化による影響を受けてます。

そのため、定期的な点検が必要となりますが、大掛かりなメンテナンスを頻繁にすることは、工数や費用の面からも現実的ではありません。そこで、日常点検として重要な機能、性能に関する点を簡易的に補正することになります。

輪郭形状測定機の日常点検では、主に以下の3点を確認・補正します。

- 測定値の正確性

ブロックゲージなどの校正された基準器を測り、校正値と実測値のズレを補正します。 - スタイラス先端の摩耗量

値付けされた段差などを測ると、スタイラスの摩耗量に応じて先端が沈み、実際の形状と測定された形状にわずかなズレが生じます。このズレをもとに、摩耗量を計算して補正します。 - 上り測定と下り測定の同等性

ピンゲージや精度等級の高い鋼球など、左右対称な形状を測定し、測定された形状の左右の歪みを同等になるよう補正します。

ほとんどの場合、いずれの補正も測定値からソフトウェアが自動で計算を行ってくれるため、使用する上では日常点検を忘れずに行うよう管理することが重要です。さらに、自動車産業と品質マネジメント規格であるIATF16949や、ISO9001などを取得、維持するなら、定期的にトレーサビリティが確保された校正作業も行う必要があります。

参考文献

https://www.keyence.co.jp/ss/products/measure-sys/measurement-selection/type/shape.jsp

オーリングとは、管などから流体の漏れを防ぐために使用するシールです。

オーリングとは、管などから流体の漏れを防ぐために使用するシールです。