過電流継電器とは

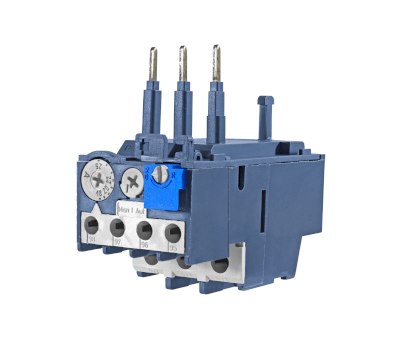

過電流継電器とは、電力系統に発生した過電流を検知する機械装置です。

電力会社の所有する電力系統等では発電機の容量や送配電線の太さによって許容される送電電流値が決定されます。許容電流値を超過した場合には送電線や発電機がジュール熱を大量に発生し、焼き切れる危険性があります。このような事故を未然に防ぐために過電流継電器で流れる電流が閾値を超えた際に検知可能です。

過電流継電器は制御器具番号では51番であり、電気回路図面等では51と表記されます。

過電流継電器の使用用途

過電流継電器は高圧以上の電力を扱う設備ではほぼ必ず採用されます。過電流継電器を省略した際には系統上流に波及事故を起こす危険があるためです。

電力会社などの送配電事業者は1系統に対して遮断器で区切るたびに過電流継電器を設置しています。需要設備であるビルやショッピングモール、工場等でも高圧受電設備を持つほとんどのケースで過電流継電器を設置します。

低圧受電の設備で過電流継電器の使用は極めて稀で、過電流保護機能付きの配線用遮断器で代用可能です。

過電流継電器の原理

過電流継電器は、計器用変流器を用いて過電流を検出しています。

配電系統の上流では数百A以上の高い電流や高圧の電圧を使用します。この巨大で高圧な電流を直接過電流継電器が受け取る場合には過電流継電器に高い絶縁耐力や許容電流を持たせる必要があり、極めて非経済的です。そこで一般的に電流値検出用計器には計器用変流器でスケールダウンした電流を与えて検知されます。

計器用変流器はCT (英: current transfer) と呼ばれ、電流の変流と絶縁に用いる装置です。高圧配線の周りを導体で周回させ、その導体に銅線を巻いています。銅線の巻き数を増やすほど電流値を低減可能です。一般的なCTは上流の電流を0〜1Aまたは0〜5Aにスケールダウンさせて過電流継電器が受け取ります。

過電流継電器ではスケールダウンした電流値を受け取り、ある閾値以上となった場合に上位へ信号を発信します。基本的には過電流継電器は高圧または特別高圧用遮断器とセットで利用可能です。ほとんどの場合には過電流を検知した瞬間に遮断器を用いて電力を遮断します。

過電流継電器の構造

1. 静止形

電子回路の制御で遮断し、現在では主流になっています。制御電源が不要なタイプもあり、誘導形に似た特性曲線を持つ静止形もあります。

2. 誘導円板形

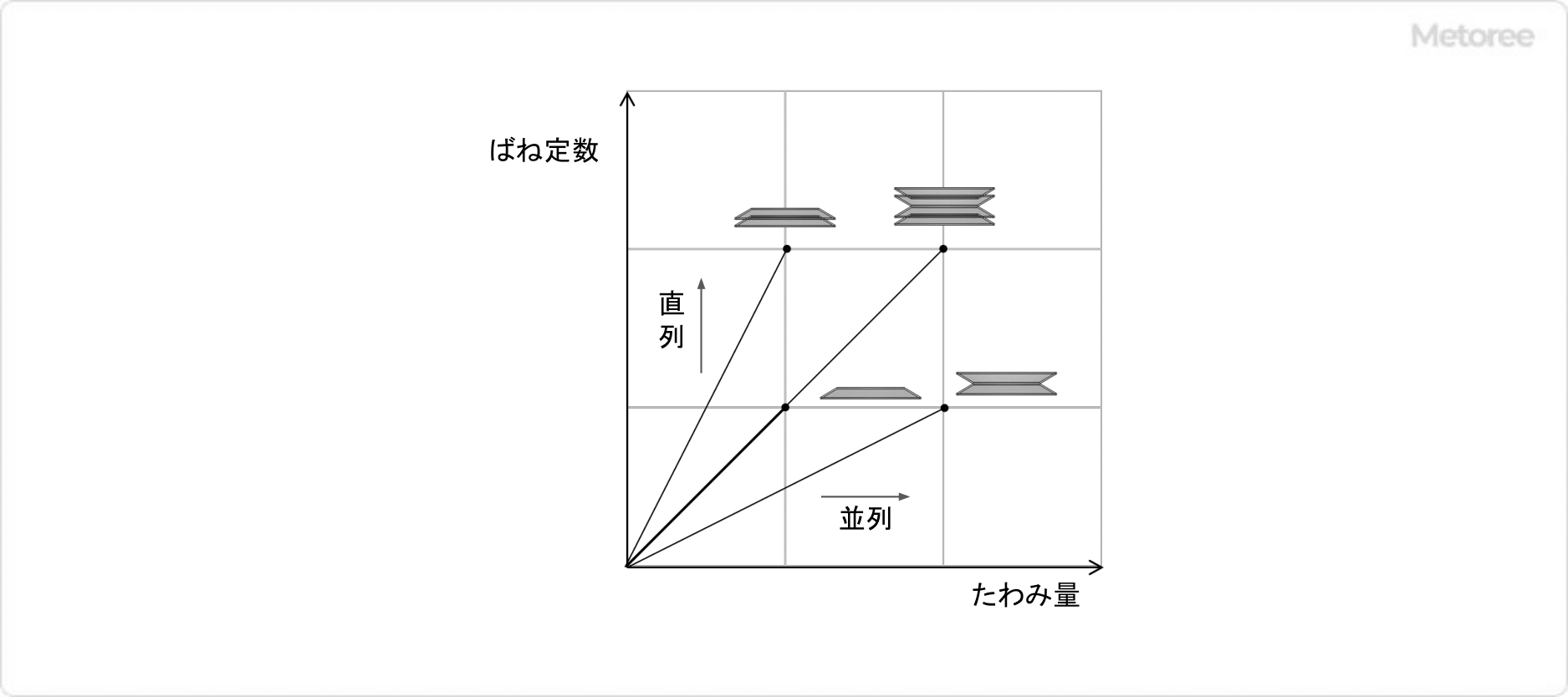

移動磁界を作る鉄心と円板に生ずる渦電流の相互作用で動作します。以前は多くの保護継電器が誘導円板形でしたが、現在では静止型に転換が進んでいます。バネと電磁力で円盤が回転するため、バネの経年劣化などの内部の影響だけでなく、傾斜、温度、振動のような外部からの影響を受けて誤差が生じるためです。

誘導円板形は変圧器形やくま取り形に分類されます。

過電流継電器の種類

出力接点の引き外しは3種類に分けられ、電流トリップ方式、電圧トリップ方式、コンデンサトリップ方式です。

1. 電流トリップ方式

電流引き外し方式とも呼ばれ、電流で真空遮断器のトリップコイルを動かして遮断します。回路を構成する機器は過電流継電器と真空遮断器のみであり、小規模の受電設備によく採用されます。

2. 電圧トリップ方式

電圧引き外し方式とも呼ばれ、電圧で真空遮断器のトリップコイルを動かして遮断します。大規模な受電設備には蓄電池が内蔵された直流電源装置を制御電源として設置し、蓄電池の電圧を使うため事故時も動作が安定しています。ただし直流電源装置が必要なため高価です。

3. コンデンサトリップ方式

コンデンサ引き外し方式とも呼ばれ、電圧トリップ方式の一種です。電圧トリップ方式と動作原理は同じで、直流電源装置が設置されていない場合に使用されます。内蔵されたコンデンサによって停電でも動作しますが、容量が少ないため数回しか動作できません。