カラーアルマイトとは

カラーアルマイトとは、アルミニウムの表面に電解処理によって生成された酸化被膜に、染料を浸透させて着色させたもののことです。

アルマイトは、アルミニウムの表面に人工的な酸化被膜を生成することで耐錆性を高める技術であり、無垢のアルミニウムに比べて錆びにくいのが特徴です。ただし、アルマイト自体は無色透明なため、カラーアルマイトは特殊な技術が必要です。

カラーアルマイトは、アルマイトで生成された酸化被膜に直径10μm程度の孔を開け、そこに染料を浸透させることで着色されます。そして、染料を吸着させた後に封孔処理を行うことで、染料がはがれにくく、耐久性が向上します。アルミニウム製品に色を付け、見た目の美しさが向上するだけでなく、耐摩耗性や耐食性の向上にもつながります。

カラーアルマイトの使用用途

カラーアルマイトは、アルミニウム製品の色を変えられる点が特徴です。さらにアルミニウムは軽量かつ錆びにくいため、日常品や産業製品に広く使われています。商品の寿命を延ばすだけでなく、色彩によるデザイン性向上にも貢献しています。

具体的な用途は、弁当箱ややかん、鍋、パソコンのフレームなどです。さまざまな日常品をはじめ、スポーツ用具や自転車のフレームなどの産業製品まで広く使われています。カラーアルマイトによって、製品の外観を変えられるため、ブランドイメージや付加価値の向上につなげることも可能です。

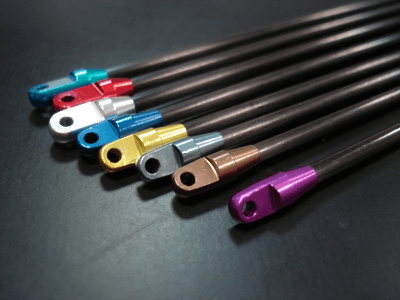

カラーアルマイトで着色できるカラーは、アルマイト処理業者によって異なりますが、グリーン、レッド、ピンク、ブルー、ゴールド、ブラックなどがあります。カラーを組み合わせたり、異なるカラーで模様を作ったりすることで、より多様なデザイン性を実現できます。機能性とデザイン性を兼ね備えいているため、製品作りに欠かせない技術の1つです。

カラーアルマイトの原理

カラーアルマイトは、アルミニウムに含まれるシリコンや銅の量が多いと、着色が上手くいかない場合があります。一般的なアルミニウムダイカスト製品 (例えばADC12) には、シリコンや銅が多く含まれており、それが原因で色が薄くなったり、黒色が灰色になったりします。

装飾品としての魅力を損ねてしまうこともあるため、着色の際は注意が必要です。めっきは、電解液中の金属イオンを還元析出させ、対象物の表面に金属めっきを形成します。一方、アルマイトは、アルミニウムの表面を酸で溶解させ、被膜を形成します。

被膜は浸透被膜と成長被膜から構成され、膜厚を指定する場合には、溶解された分だけ被膜が形成されるため、めっきよりも盛り上がり量は少なくなります。

カラーアルマイトの種類

カラーアルマイトには、単色系のアルマイト、2色系のアルマイト、光沢系のアルマイトの3種類に大別されます。カラーアルマイトは、用途に応じて選ぶことが大切です。

被膜の厚さや着色方法によっても異なる色合いや質感を表現できるため、デザイン性に優れた製品に仕上がります。

1. 単色系のアルマイト

単色系は、1色のみのアルマイト被膜で、主に黒、青、赤、緑などのカラーがあります。基本的な色調が揃っており、色味を統一して表現する際に用いられます。

2. 2色系のアルマイト

2色系は、2色のアルマイト被膜が交互に重なったもので、黒と赤、青と赤、緑と青などが代表的です。2色系は、単色系に比べてより個性的な色合いを表現できるため、デザイン性に優れたアルマイト被膜を実現することが可能です。

3. 光沢系のアルマイト

光沢系は、高光沢の仕上がりが特徴で、金属的な質感があります。主に銀やゴールド、ブラスなどが使われ、高級感を演出することが可能です。