ACソレノイドとは

ACソレノイドとは、AC電圧つまり交流電圧を印加時に動作するソレノイドのことを指す呼称です。ちなみにソレノイドとは、銅を始めとした電気を流すための導線を螺旋状に巻いていったもので、一般的にはコイルのことを指しています。

コイルは平面上のものや立体的なもの等の巻き線全般を呼ぶのに対して、その中でも特に螺旋状に巻いたコイルのことをソレノイドコイル、又は略してソレノイドと呼んでいます。

ACソレノイドの使用用途

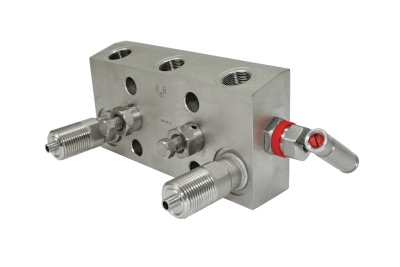

ACソレノイドの使用用途として、最もよく利用されているのが電磁弁です。電磁弁はその構造上、必ずソレノイドコイルを使用しているので、電磁弁の代わりにソレノイドバルブ(弁)とも呼ばれています。

電磁弁は、主に水や油などの流体を止めたり流したりする弁に使用されたり、2方弁や3方弁とも呼ばれる流体の流れる方向を切り替える弁に利用されており、最も身近な所では、車載用の各種アクチュエータや家庭用では冷蔵庫、エアコン、ヒートポンプ給湯器など、流体の冷熱サイクルを利用した機器に多用されています。

ACソレノイドの原理

ACソレノイドの原理は、電流と磁界によって発生する力を利用しています。この電流と磁界と力の関係は、電磁石や電磁誘導現象によって起きる起電力でも説明されます。

ほとんどの方が一度は聞いたことがあり、物理学で最初に学ぶ最も有名な電気と磁界と力、つまり電磁力に関する法則の「フレミング左手の法則」に由来しているのです。

詳細を説明すると、螺旋状に巻いたコイルの中に左手の中指と人差し指と親指をそれぞれ直角方向に指差した時、中指方向に電流(コイル)を流し、人差し指の方向に磁束(鉄心や磁石)を作ると、親指方向に力が発生すると言う原理です。

この電流方向を切り替え、電源を入り切りすることで鉄心部が動く物理現象を、各種電磁弁等のアクチュエータに利用しています。フレミング左手の法則は、実はソレノイドばかりでなく、モータを始めとした全ての電気で動かすアクチュエータに共通している原理・原則です。

ちなみに、この逆のフレミング右手の法則は、外部から得た力を電気に変える発電機の法則になります。どちらにせよ、電気と磁界によって力が発生すると言う電磁誘導を利用したものであることは変わりません。

ソレノイドの種類

ソレノイドが螺旋状に巻いたコイルで、電磁誘導の法則により印加電力を鉄心部の機械的なアクチュエータの駆動力に変換している点は説明の通りですが、ソレノイドにはAC以外にDCソレノイドもあり、両者の違いについて説明します。

1. ACソレノイド

- AC起因の突入電流が発生しやすく、発生する騒音が比較的大きい

- 突入電流時に可動鉄心(プランジャ)を強く吸引するので、安定性に課題がある

- 動作速度や吸引力といったソレノイド自体の特性は優れている

2. DCソレノイド

- 電流値が一定で、安定動作が可能

- ACソレノイドと異なり突入電流がなく、騒音が比較的小さい

- 動作速度が遅い上、電流やプランジャーの吸引力が小さく、ソレノイド自体の特性はACに対して劣っている

よって特性で選定の場合はACソレノイドになりますが、過剰な負荷がかかるとソレノイド自身が焼けこげるリスクがあるため、温度ヒューズや過電流保護回路といった安全動作対策への配慮が必要です。

また、可動鉄心(プランジャー)の動作形態によってプッシュ型(コイルから鉄心を押し出す)とプル型(コイルへ鉄心を引き込む)に分かれています。ともに兼ね備えた二つの動作を扱うプッシュプル型も存在します。

特徴的なソレノイドとしては、自己保持型と呼ばれる種類もあり、永久磁石を用いてプランジャーの位置を固定可能なソレノイドです。このタイプはプランジャーを動作させる瞬間だけ電流を流せばよく、保持の間は通電が不要なために、電力消費を極力抑えたいような用途(蓄電池使用機器など)に向いています。

一口にソレノイドといっても多種多様な製品仕様があり、用途に合った仕様をよく確認してから選定することが大切です。

参考文献

https://smt.shindengen.co.jp/product/solenoid/index.html

https://electric-facilities.jp/denki7/so/005.html