回転工具とは

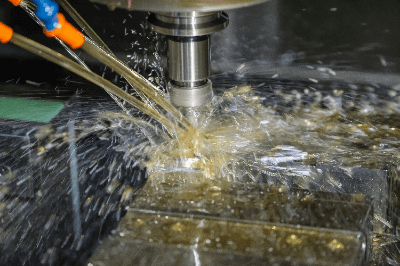

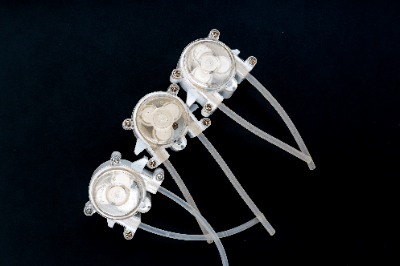

回転工具 (英: rotational tool) とは、切削工具自体に回転する機構を設けた工具のことです。

主に複合加工機などに使用され、ミーリング・ユニット、ミーリング・ホルダー、カッタードライブ等と呼ばれることもあります。回転工具は、切削工具に回転する機構を取り付け、複雑加工が可能になる工具です。

1台の工作機械で回転工具を使うことで、平面加工、穴開け、中ぐり、円筒削りなどの加工ができるため、高機能化と高精度化を実現します。複数の工作機械を使って、平面加工の工作機械、穴開けの工作機械、円筒削りの工作機械など各機械にセットする場合、作業効率が悪く、また取付けによる加工ずれなどが起こりやすいため避けた方が無難です。

回転工具の使用用途

回転工具は、主に複合工作機械用の工具として使用されます。ドリル・エンドミル・カッターなどにより、穴開け、平面加工、中ぐり、円筒削りなどを行います。

回転工具にはいくつか種類が存在し、それぞれ用途が異なります。

1. スローアウェイドリル

刃先が交換できるスローアウェイタイプで、粉末ハイスや微粒子超硬合金のチップを使用します。

2. スローアウェイエンドミル

チップは、亜鉛めっきしたZM3の他TM4などを使い、ハイスエンドミルと比較して、安定した長寿命が得られます。Dカットや溝掘り加工、傾斜加工、ヘリカル加工、角刃面取り加工などが可能です。

3. アルミ部品加工用高速カッタ

スローアウェイチップと刃先微調整機構を使用し、高精度な加工と良好な仕上げ面粗度が得られます。マシニングセンタにおけるアルミ合金などの非鉄金属のフライス加工に使われます。

回転工具の特徴

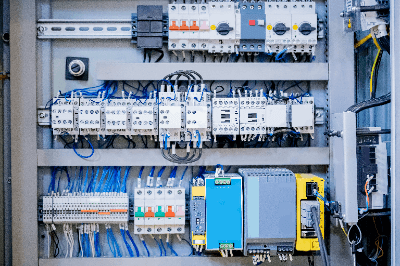

1. 切削加工機械

工具を取り換えながら金属を加工するタイプのデメリットは、作業段取りが悪いことです。それに対して、加工物を工作機械から工作機械へ移送するタイプのデメリットは、加工物を工作機械から工作機械へ移送し、取付け・取り外しすることで加工精度が悪くなり、作業段取りが悪いことが挙げられます。

2. 複合工作機械

複数の工具を回転ユニットに取り付けて加工するタイプのメリットは、複数の工具を取り付け、総合加工が可能なことです。また、及び加工物を工作機械から工作機械へ移送せずに1回の取付けだけで済むため、加工精度が良いこともメリットとして挙げられます。しかし、複合工作機械は高額なことがデメリットです。

加工部品は完成させるために、平面加工や穴開け、中ぐり加工、円筒加工などの工程が必要となります。

回転工具のその他情報

1. 回転工具の危険性

回転工具は、小型のハンディータイプの物であっても高トルクなので、使い方を間違えると裂傷や火傷はもちろん、最悪の場合には指や肢体を失う大事故につながる可能性があります。回転工具はドリル用やフライス盤用など多くの種類がありますが、基本的には「回転工具自体」と「被加工物」の2つの危険に分かれます。

回転工具自体の危険性

回転工具自体の危険として一番最初に挙げられるのは、回転部への巻き込みです。指の巻き込みはすぐに思いつきますが、手袋や衣服の巻き込まれにも注意が必要です。

回転工具の使用する際に、軍手の着用は基本的に禁止されています。また、首に懸けるネームストラップやネクタイなども非常に危険です。衣服の袖や裾も見落としがちなので、回転工具を使用する前には必ずチェックする必要があります。

その他、回転部への接触で起きる切創・裂傷などの怪我や火傷の可能性も高いです。回転工具は木材や金属などを切削するため、非常に硬く鋭いのが特徴です。また、長時間の接触による摩擦熱で工具や被切削物も熱くなっていることからも、火傷にも気をつけなければなりません。

また、作業には工具の破損や機械の誤作動、作業者の誤操作などで、巻き込みや怪我の危険性があります。回転工具を使用する前は点検を欠かさず、使用環境の5Sや周りのへ注意喚起などで対策することが大切です。

被加工物の危険性

被加工物にも危険性が潜んでいます。回転工具は高いトルクで回転しているため、被加工物の固定が弱いと飛ばされてしまい、作業者が怪我をしたり、設備を破損したりする可能性があります。

また、加工中に形成される切削屑も鋭利なため、安易に素手で触ったり、作業中に飛散したりすると怪我につながることがあるため注意が必要です。掃除をする際は必ず保護具を着用し、専用の用具を使用して収集し、保管・廃棄します。

2. 回転工具作業の資格

回転工具を使用して研削作業をする場合、資格が必要なものがあります。回転砥石で表面を仕上げるハンドグラインダーの砥石交換作業では、「研削砥石の取り換え又は取り換え時の試運転の業務」に当たるため、安全衛生特別教育を受けた作業者しか対応できません。

違反すると罰金に処される場合があるので、作業する前に特別教育講習を受けて資格を取らなければなりません。

参考文献

https://www.sandvik.coromant.com/ja-jp/knowledge/parting-grooving/pages/face-grooving.aspx

http://kaitenkougu.com/kaitensyurui.html

http://ueda-tech.com/faq/1-toishi-tokubetsu-kyouiku