ピペットチップとは

図1. ピペットチップのイメージ図

ピペットチップとは、マイクロピペットに取り付けて使用する、プラスチック製で円錐状の管です。

化学や生物分野をはじめとする研究・開発や品質管理の現場などで、μLからmLオーダーで溶液を量り取る際に用いられます。なお、ピペットの吸引・吐出によって溶液を量り取るこの動作をピペッティングと言います。

ピペット本体のサイズ毎に異なったサイズのものが存在し、またサイズによって色が異なる場合があります。コンタミネーションを防ぐため、専用のラックに入れて保管しておき、一度使用したものは廃棄します。

ピペットチップの使用用途

ピペットチップはマイクロピペットに取り付け、化学・生物に関連する分野全般において使用されます。

具体的な使用用途は、生化学分野の研究室における実験や、医薬品メーカーでの品質管理、臨床検査での検体採取などです。マイクロピペットは、μLから数mLの微量の液体を取り扱う際に使用されます。

ボタンを押すだけで迅速に定量の液体の採取が可能ですが、ガラス体積計と比較すると容量が変化しやすいため、操作上注意が必要です。

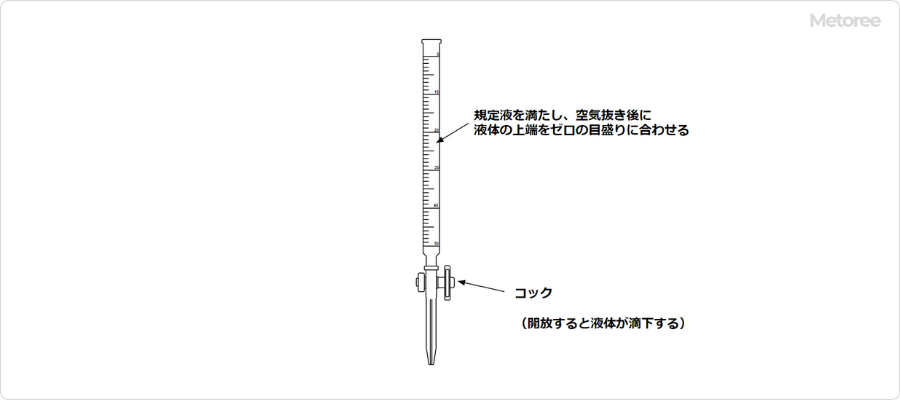

ピペットチップの原理

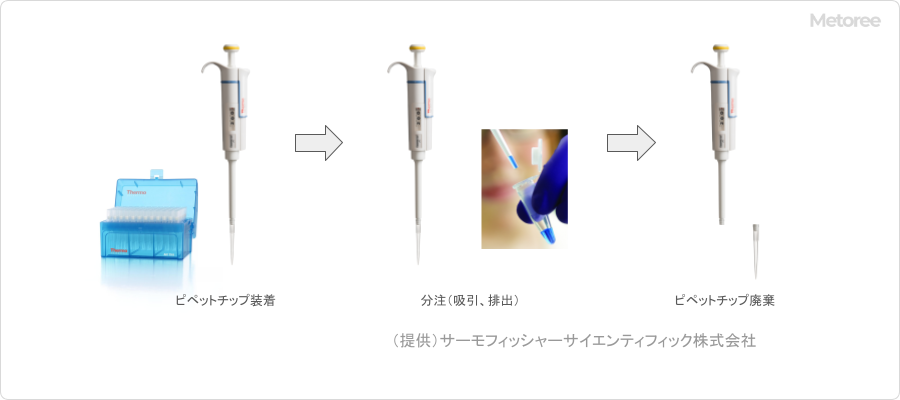

図2. ピペットチップの使用方法

図2. ピペットチップの使用方法

ピペットチップは、ピペットチップの専用ラックに充填し、マイクロピペットの先端を直接差し込んで装着します。

マイクロピペットのプッシュボタンを1段目までゆっくり押し離すことにより液の吸引を行い、吐出の際は2段目まで押し込むことによって全吐出を行います。使用後のピペットチップの廃棄方法はイジェクターボタンを押すだけです。ピペットチップを手で触る必要がないため、試料の汚染や作業者への薬品の付着を防ぐことができます。

ピペットチップの種類

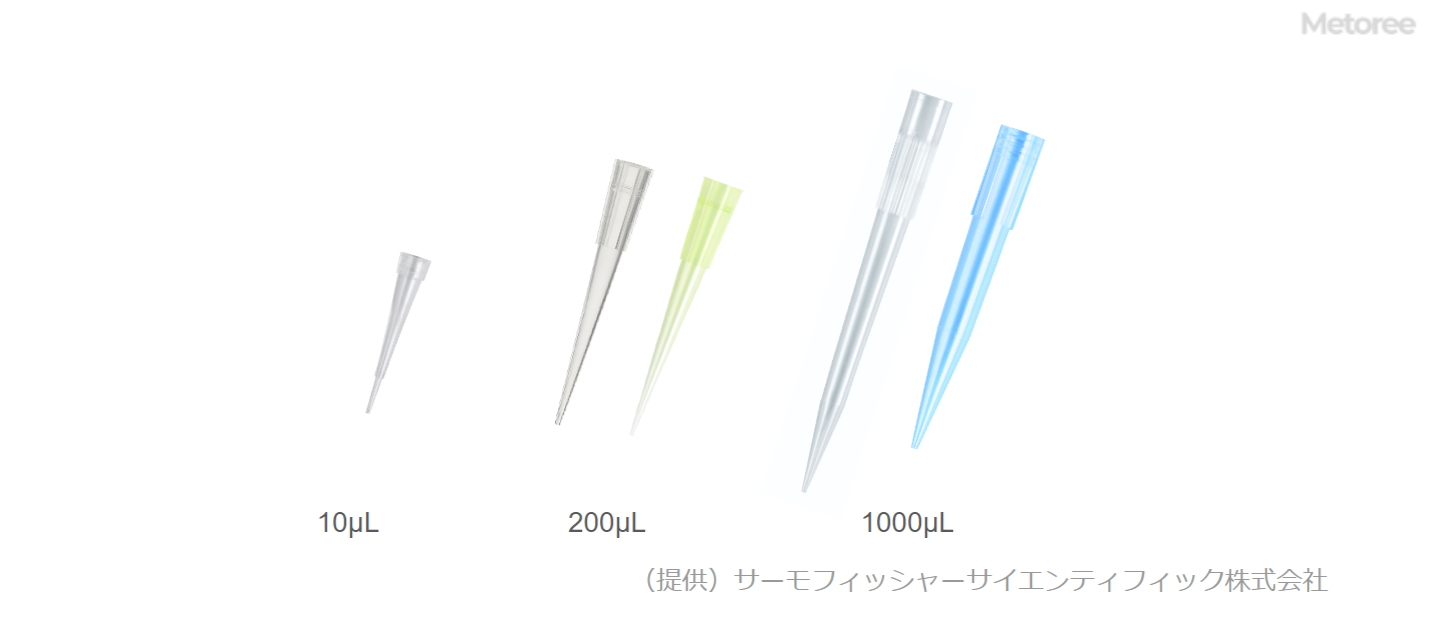

図3. 様々なピペットチップ

主に用いられているピペットチップの容量は、10μL、200μL、1000μLです。それ以外にも、250μL、30μLなどがあり、大きなものでは5mLや10mLのピペットチップがあります。

ピペットチップには複数のサイズがあるため、量り取りたい液量に応じて、適切なサイズのマイクロピペットと、ピペットチップとを選択することが大切です。具体的には、マイクロピペットが量り取ることのできる最大量が、量り取りたい液量に近いものを選択しなくてはなりません。液量の誤差を小さくするために重要です。

ピペットチップのその他情報

ピペットチップを使用する際の注意点

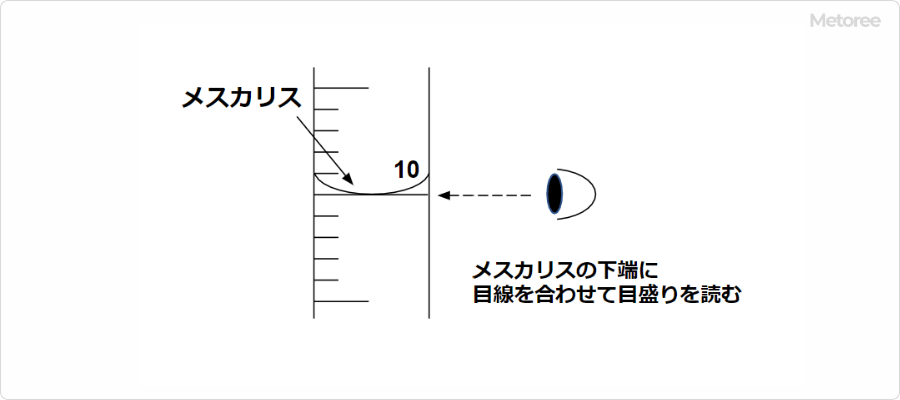

ピペットチップによる正確な計量のためには、下記の点に注意する必要があります。

1. プレリンス

ピペットチップはその素材ゆえに、内壁へ溶液成分が吸着される場合があります。量り取りたい液体を予め2回以上吸引・全吐出し、共洗い (プレリンス) してから使用することが有効であるとされています。

2. チップの浸入角度

チップの浸入角度は、液面に対してできる限り90度に近づける必要があります。垂直な状態から20度以内を維持することが適切です。ピペットを持つ角度が水平に近い場合、液体が過剰量吸引される恐れがあります。

3. チップの浸入深度

チップを深く浸しすぎると、チップ内の気体が圧縮され、液体の吸引量が多くなりすぎることが知られています。微量容量のピペットの場合は1~2mm、通常容量のピペットの場合は最大で3~6mmの深さでチップを浸すことが適切です。

4. 正しいピペッティング動作

まずは、液を吸い上げるときは、指をボタンから急に離さずに、ゆっくり上げるように注意することが必要です。液の粘性の差によ る吸引速度の差を小さくする目的と、急激に吸い込まれた液がピペッターの機械部分に入ってピペットが壊れるのを防ぐ目的があります。また、吐出の際は、最後に残った液滴まで完全に吐出し、チップの先端に付着しないようにします。特に、チップの先端を容器の壁面に沿わせて吐出することが推奨されます。

また、有機溶媒などの表面張力が低い液体を量り取る場合は、外壁部に液体が付着したまま残る可能性があることに注意が必要です。先端がニードル状になったマイクロニードルを使用するほうが適切な場合もあります。

参考文献

https://www.monotaro.com/s/c-68512/

http://www.jsac.or.jp/bunseki/pdf/bunseki2008/200801nyuumon.PDF

https://www.jstage.jst.go.jp/article/jamt/67/1/67_17-80/_pdf/-char/ja

https://www.mt.com/jp/ja/home/products/pipettes/pipette/pipetting-techniques.html