ニードルベアリングとは

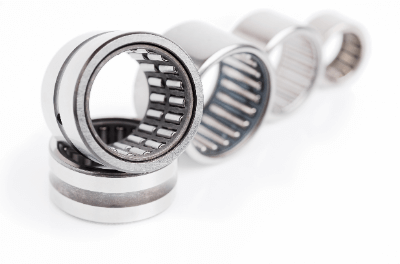

ニードルベアリング (英: Needle Bearings, Needle Roller Bearings) とは、「ニードルローラベアリング」とも呼ばれ、転動体のローラ (ころ) がニードル (針状) 形状のベアリングです。ニードルローラ (針状ころ) は、外径が小さく長い円筒状のローラです。

ニードルベアリングの使用用途

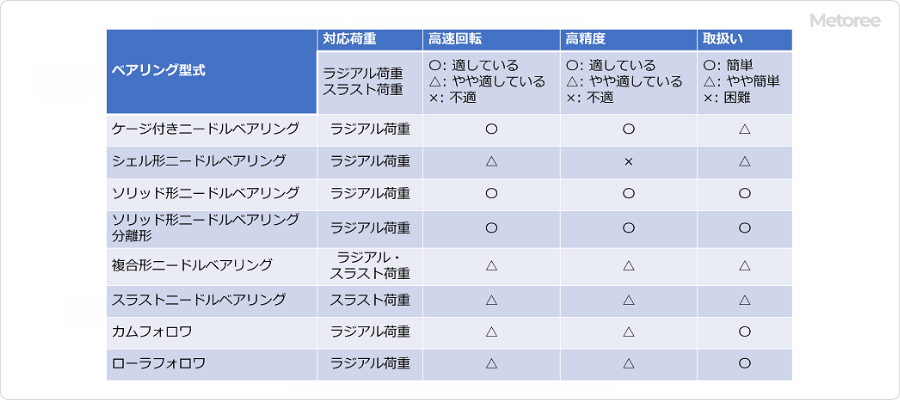

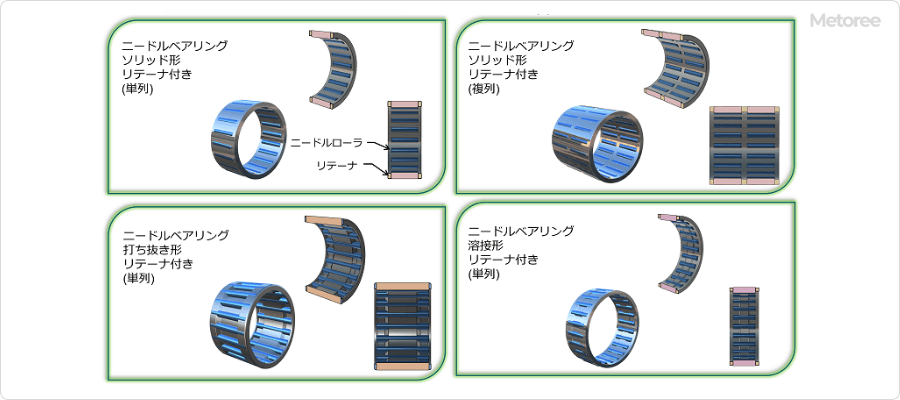

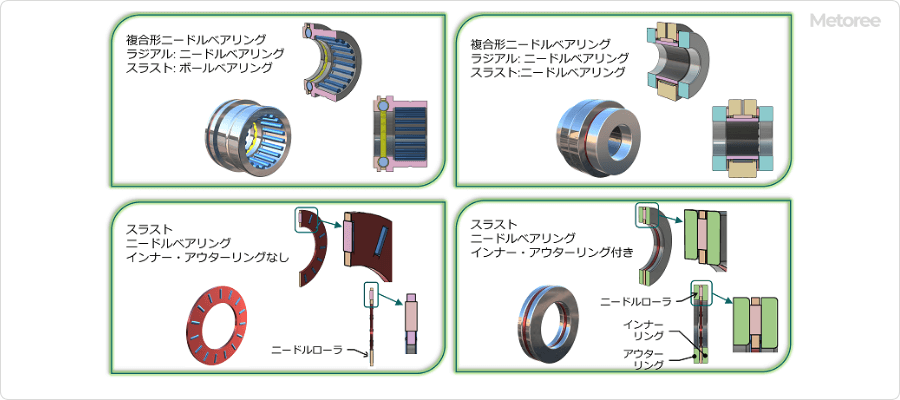

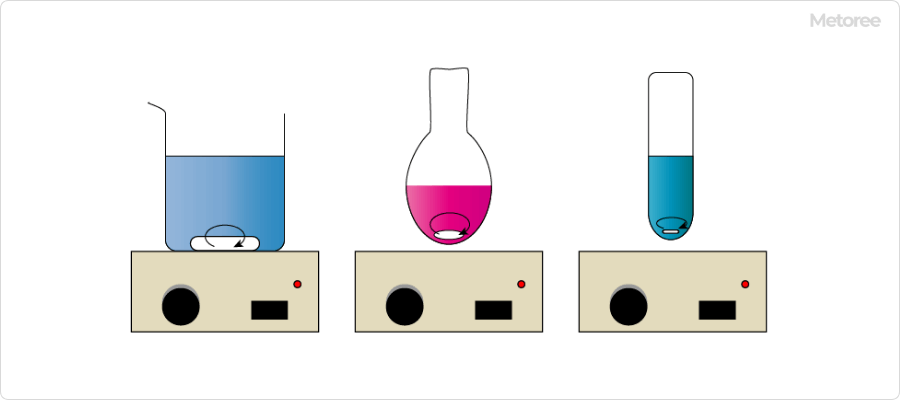

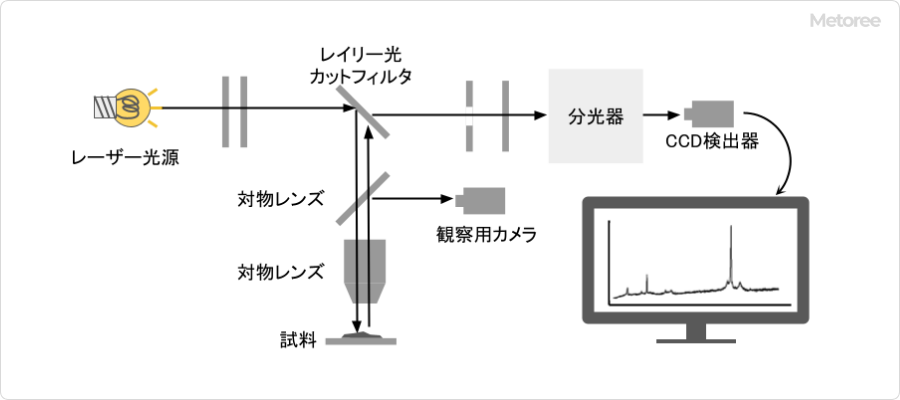

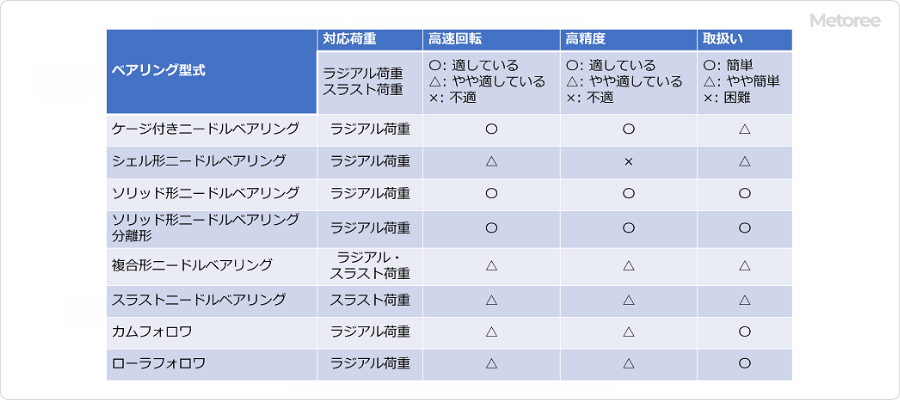

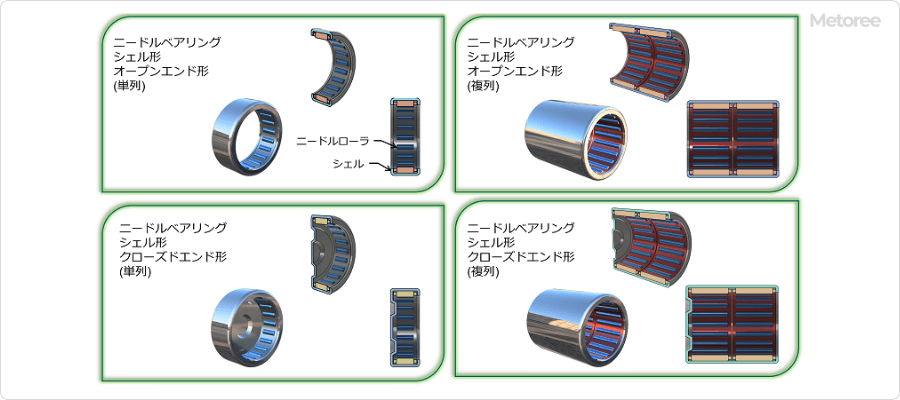

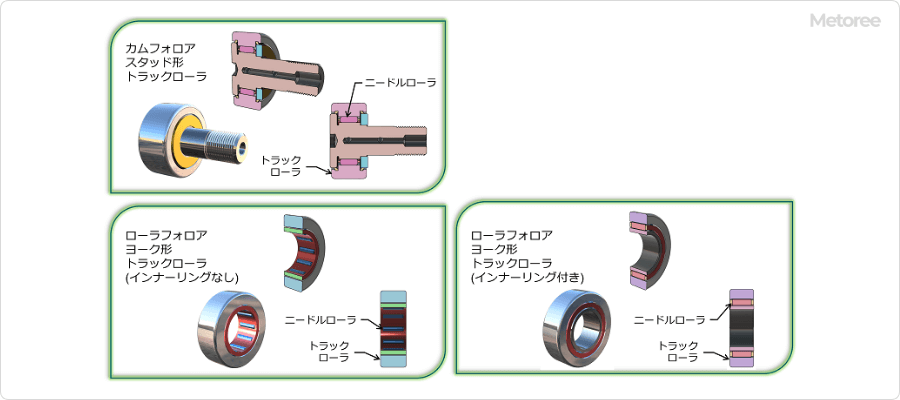

図1. ニードルベアリングの型式と特長

ニードルベアリングは、一般産業用機械、車など多くの場所で、いろいろな場面で使用されています。代表的な用途では、エンジン等の内燃機関のコネクティングロッドです。専用型式もあります。

ニードルベアリングは、前述の通り外径が小さく、他のベアリングに比べ負荷容量が大きく剛性が高いため、コンパクトな設計が可能です。また、ニードルベアリングには複数の型式があり、それぞれ特長や使用用途も異なるので、これらの特長に適したものを選定します。種類による特長は図1を参照してください。

ニードルベアリングの原理

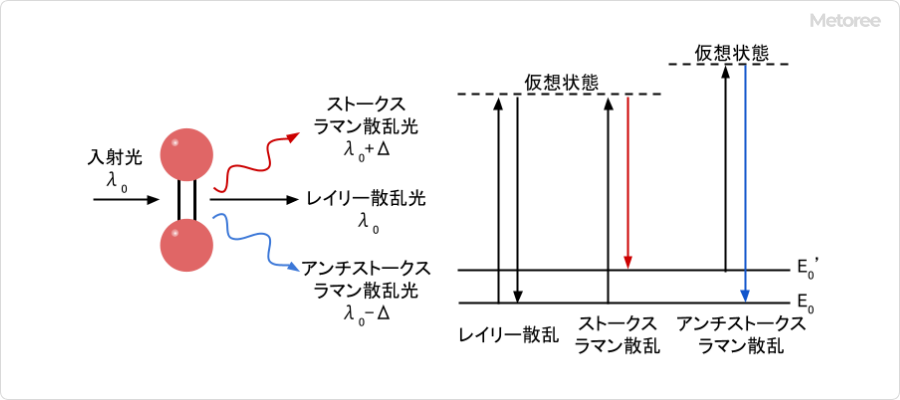

ニードルベアリングは、他のベアリングと同じく「ラジアルベアリング」、「スラストベアリング」があります。

ベアリングに加わる荷重は、シャフト (回転軸) の軸中心に対して直角方向のラジアル方向に加わる「ラジアル荷重」、シャフト (回転軸) の軸中心に対して平行方向のアキシアル方向に加わる「スラスト荷重」です。ラジアルベアリングはラジアル荷重が加わる場合に、スラストベアリングはスラスト荷重が加わる場合に使用します。

ニードルベアリングの特長は、転動体のニードルローラと軌道輪のアウターリング (外輪) やインナーリング (内輪) とが線接触で、ボールベアリングなどと比べて接触面積が広く、接触面の応力が小さいため、負荷容量が比較的大きくなります。

ニードルローラは外径が小さいことで、1つのベアリングに多数のニードルローラを配置でき、省スペース、高剛性、高負荷に対応できます。また、質量と慣性力が小さいため、揺動運動する機械に使用が可能です。

ニードルベアリングの種類

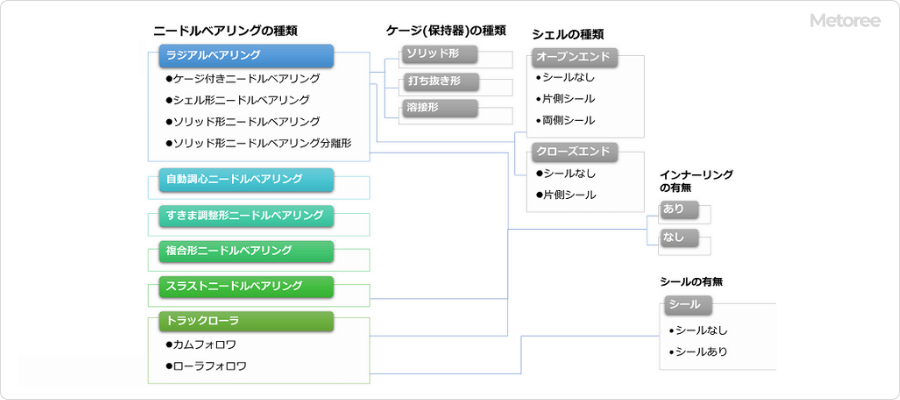

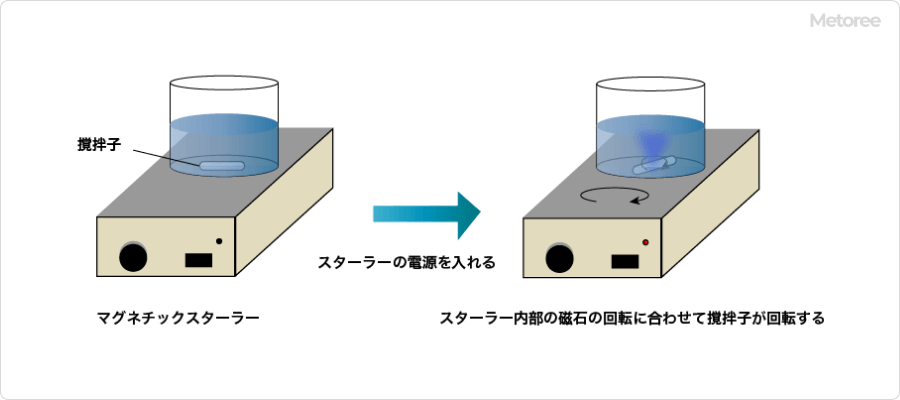

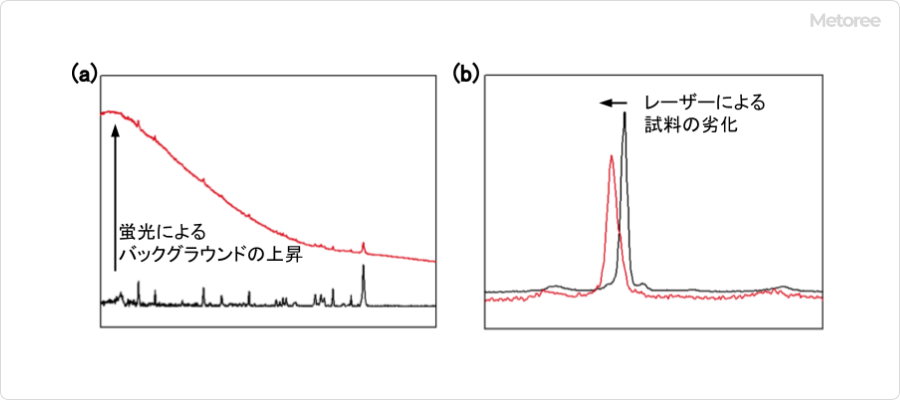

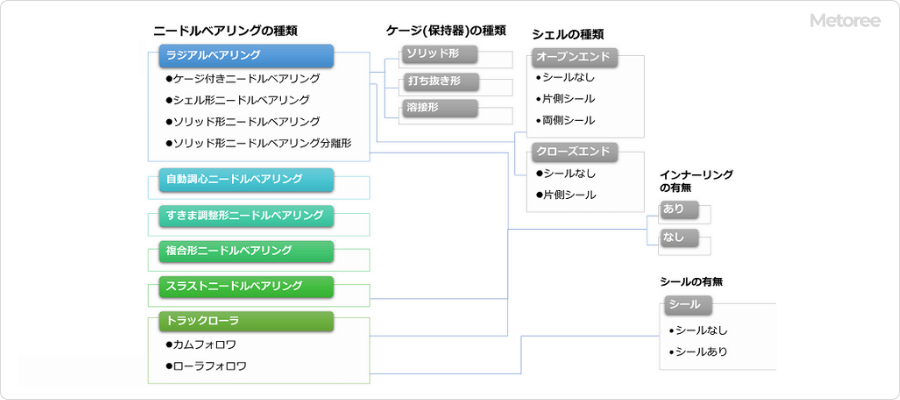

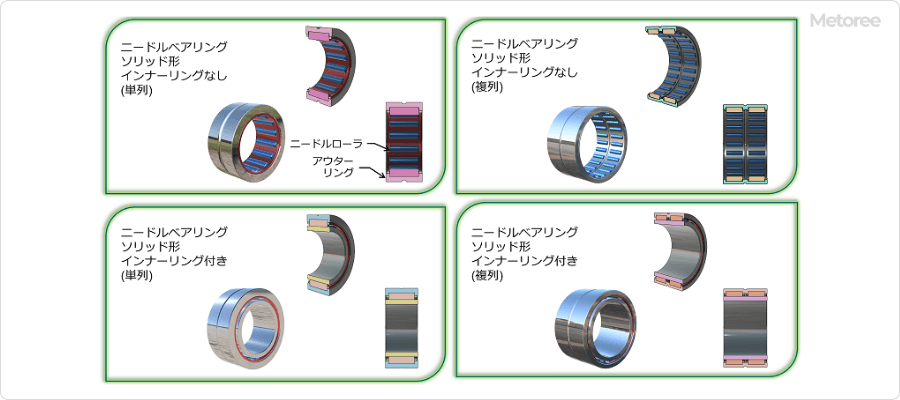

図2. ニードルベアリングの型式(1)

ニードルベアリングの型式は数多くあります。代表的な形式は以下の通りです。

1. ラジアルベアリング

ケージ付きニードルベアリング

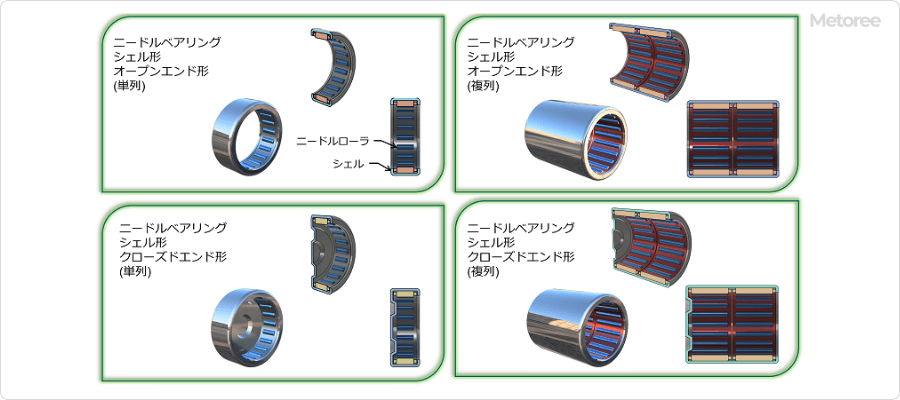

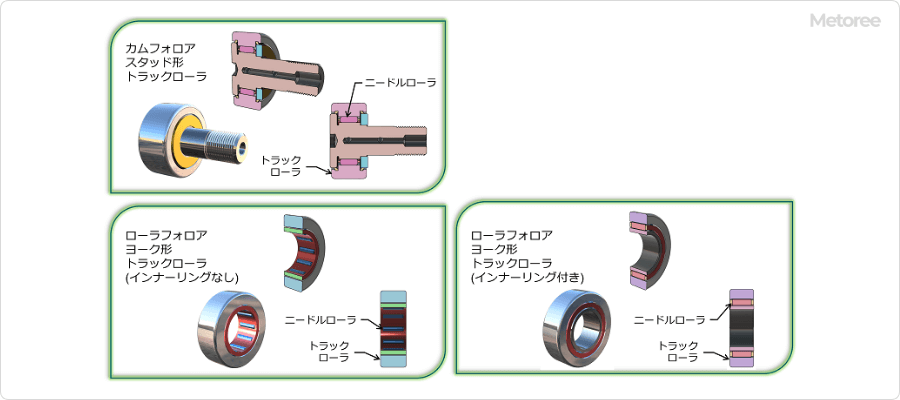

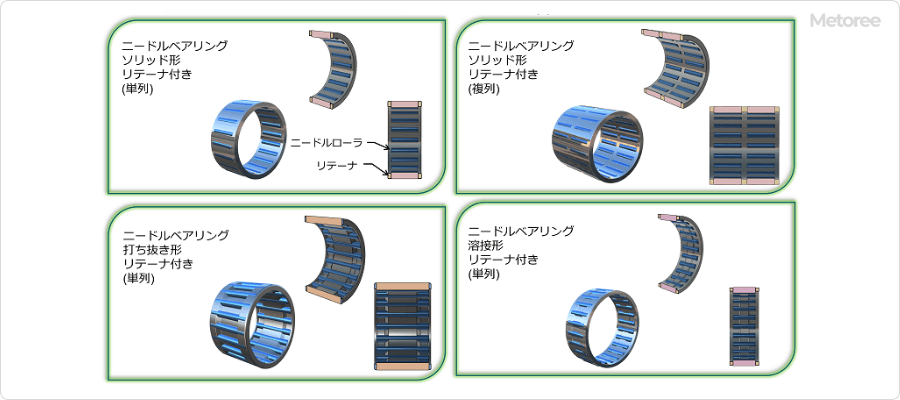

図3. ニードルベアリングの型式(2)

ケージ付きニードルベアリングは、ケージ (保持器) でニードルローラの間隔を維持しているベアリングです。ケージは、ソリッド形、打ち抜き形、溶接形があります。ニードルローラは、1列配置の単列と2列配置の複列があります。

このベアリングは、転動体のニードルローラは相手側のハウジングやシャフトが軌道面になり、アウターリングとインナーリングはないため、全体寸法が小さく省スペースでの設置が可能です。ただし、ニードルローラが接触するハウジング、シャフトの軌道面は、高精細な仕上げ加工精度と、表面硬度は高硬度で、摩耗対策としての十分な硬化深さが必要です。ケージ付きニードルベアリングは、自動車などのエンジンやトランスミッションに使用されています。

シェル形ニードルベアリング

図4. ニードルベアリングの型式(3)

シェル形ニードルベアリングは、薄板鋼板を 絞り加工したシェルをアウターリングとし、ケージとニードルローラで構成されています。アウターリング付きベアリングの中では最も外径が小さく、省スペースでの設置が可能です。

シェルがあることで組込み部への圧入が可能で、取り付けが簡単になります。ニードルローラは、1列配置の単列と、2列配置の複列があります。また、ベアリング端部が開放されたオープンエンド形と、片端にカバーが付くクローズドエンド形があります。

シャフト端部側にクローズエンド形を使用し粉塵等の侵入を防ぐことが可能です。シェル形ニードルベアリングは、産業用機械全般で使用されています。

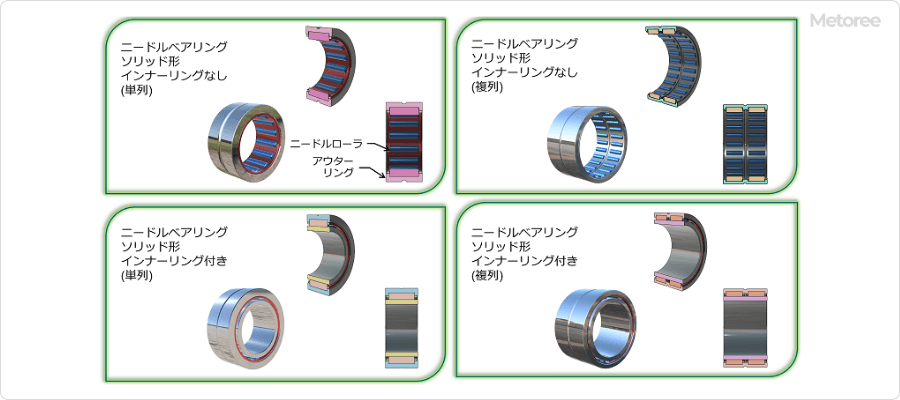

ソリッド形ニードルベアリング

図5. ニードルベアリングの型式(4)

ソリッド形ニードルベアリングは、合金鋼を機械加工したアウターリング、インナーリング、ケージとニードルローラで構成されています。インナーリングがなく、直接ニードルローラがシャフトなどの軌道輪に接触している型式もあります。

アウターリングが合金鋼の機械加工品で、ベアリングとしての剛性が高く、外径の寸法精度は高いです。ニードルローラは、1列配置の単列と、2列配置の複列があります。ソリッド形ニードルベアリングは、印刷機械、工作機械や一般的な機械などに幅広く使用されています。

ソリッド形ニードルベアリング分離形

ソリッド形ニードルベアリング分離形は、上記のソリッド形ニードルベアリングでアウターリングとインナーリングをニードルローラ (ケージ付き) と分離することができるベアリングです。各構成部品が分離し分解することできるため、組み立てが簡単になります。

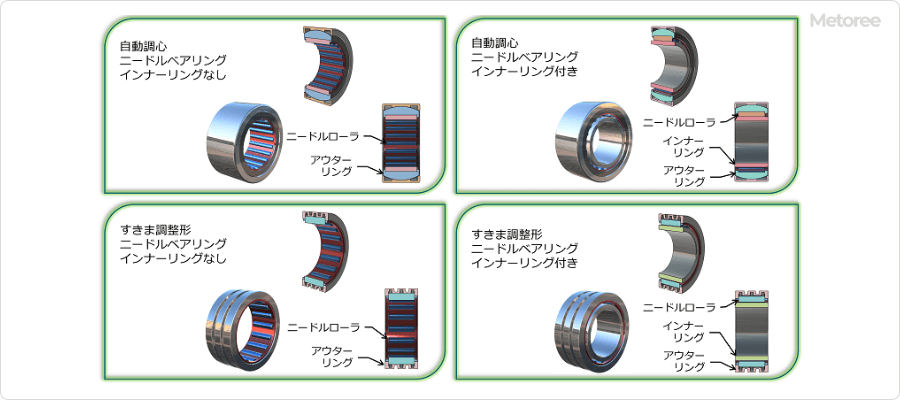

2. 自動調心ニードルベアリング

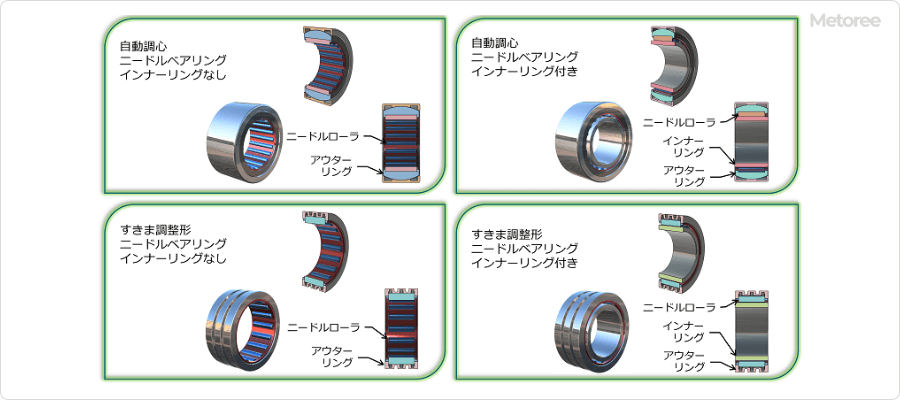

図6. ニードルベアリングの型式(5)

自動調心ニードルベアリングは、アウターリングは合金鋼で外径が球面状に機械加工され、シェル内側で回転する構造です。シェル形ベアリングと同じく、シェル、アウターリング、インナーリング、ケージとニードルローラで構成されています。

ただし、シェル形ベアリング分離形とは異なり、シェル、アウターリング、ニードルローラ (ケージ付き) の分離はできません。インナーリングありの場合は、インナーリングとそれ以外一体での分離が可能です。シャフトのたわみが大きい場合や、芯だしが困難な場合などに適用します。

3. すきま調整形ニードルベアリング

すきま調整形ニードルベアリングは、合金鋼に複数の溝加工したアウターリングと円筒のインナーリング、ケージとニードルローラで構成されています。自動調心ベアリングと同じく、アウターリング、ニードルローラ (ケージ付き) の分離はできません。

インナーリングありの場合は、インナーリングとそれ以外一体での分離が可能です。アウターリングをアキシアル方向 (シャフト軸中心方向) へ力を加えて押えると、アウターリング内径が小さくなり、ニードルローラのすきまを調整できることが特長です。

すきま調整形ニードルベアリングは、工作機械の主軸など高速回転し回転精度の高い場合に使用されています。形状や構造の詳細は、上記図6ニードルベアリングの型式 (5) を参照してください。

4. 複合形ニードルベアリング

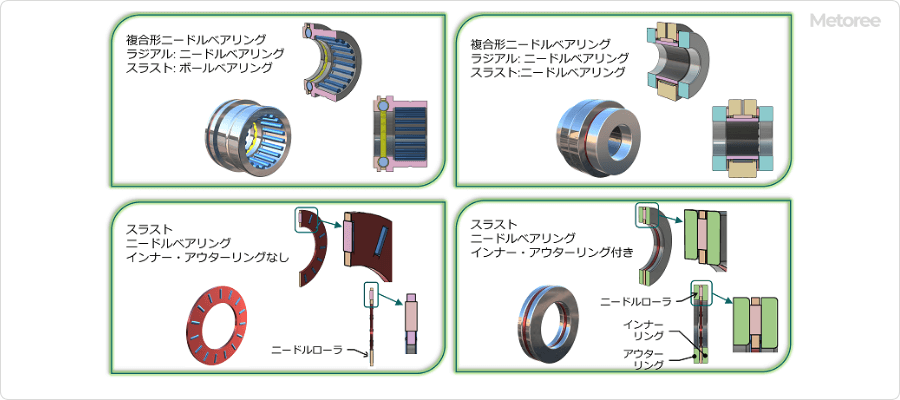

図7. ニードルベアリングの型式(6)

複合形ニードルベアリングは、ラジアルベアリングとスラストベアリングを両方の機能を一体化したベアリングです。ラジアル・スラストベアリングの両方を設置するよりも、コンパクトで省スペースの設置が可能です。

ラジアル荷重用にはニードルベアリング、スラスト荷重用にはボールベアリング、ローラベアリングまたはニードルベアリングを使用しています。複合形ニードルベアリングは、工作機械や減速機などに使用されています。

スラストニードルベアリングは、スラスト荷重が加わる場合に使用するニードルベアリングです。スラストニードルベアリングは、ケージ付きニードルベアリングと同じく、ケージ (保持器) でニードルローラの間隔を維持しているベアリングです。専用のアウターリング、インナーリングがあり、必要に応じて使用することができます。

ケージは、鋼板打ち抜き形、アルミ合金形、樹脂製などがあります。スラストニードルベアリングは、工作機械やポンプなどに使用されています。構造の詳細は、上記図7ニードルベアリングの形式 (6) を参照してください。

6. トラックローラ

カムフォロア

カムフォロアは、ニードルローラ (ケージ付き) とトラックローラ (アウターリング) 、内輪側にシャフト (スタッド) を組込んだベアリングです。シャフトはベアリング片側のみに突き出しています。

トラックローラは、外径形状は円筒形と球面形状があります。円筒形は接触面積が大きいため、高荷重の場合などに有利で、球面形状は多少の取り付け誤差を許容することが可能です。

シャフト端はねじ加工がされていて、ナットなどで装置に簡単に取り付けることができます。<カムフォロアは、トラックローラが装置や設備に設けられた軌道(トラック)の上で、回転し移動するような場合に使用します。

ローラフォロア

図8. ニードルベアリングの型式(7)

ローラフォロアは、ニードルローラ (ケージ付き) とトラックローラ (アウターリング) 、インナーリングで構成されているベアリングです。カムフォロアとの違いは、シャフトではなくインナーリングになっている点で、その他はカムフォロアと同じです。なお、インナーリングなしの型式もあります。

参考文献

https://www.ntn.co.jp/japan/products/rollingbearing/radial_roller.html#anchor03

https://www.ntn.co.jp/japan/products/rollingbearing/radial_roller.html#anchor02

https://www.ntn.co.jp/japan/products/catalog/pdf/2300_01.pdf

https://www.nsk.com/jp/products/rollerbearing/needle/3

https://koyo.jtekt.co.jp/products/type/needle-roller-bearing/

https://www.ikont.co.jp/product/needle/index.html