圧力伝送器とは

圧力伝送器はあらゆる圧力を電気信号に変換して送信する機器です。

主に圧力制御を行う際にセンサーとして用いられます。基本的には信号としてDC4-20mAの電気信号もしくは20-100kPaの空圧信号に変換して伝送します。ただし空圧信号の採用は減少傾向にあります。

圧力を測る対象として、気体・液体・蒸気などが挙げられます。代表的な製品として横河電機製のものが挙げられます。また圧力伝送器には絶対圧と相対圧の二種類がありますが、用途に応じて使い分ける必要があります。

圧力伝送器の使用用途

圧力伝送器の中でも差圧伝送器の用途としては、差圧式流量測定用や圧力測定用、液面レベル測定用、液体の密度測定用などがあります。その中でも、差圧式流量測定用は最も利用用途が多く、半分以上を占める状況です。その他、順番に約30%、約20%、ごくわずかのような状況です。

圧力伝送器は例えばタンクの液面レベルを圧力伝送器にて測定し、現在の液面高さを測る用途で用いられます。また、ある圧力になった時に別の動作をさせるといった制御用途でも用いられます。

圧力伝送器の原理

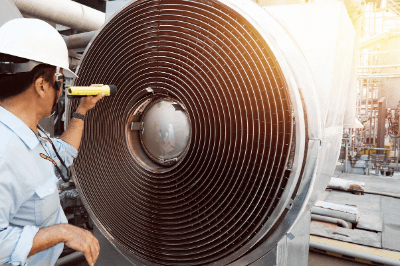

圧力伝送器は主に圧力を電気信号に変換して伝送しています。ブルドン管・ダイヤフラム・ベローズなどを用い、圧力に伴う変位を測定します。その変位が電気信号となり伝送されるのですが、伝送する際には信号増幅を行った後に直流信号で伝送します。安定性を考え、ダイヤフラムを用いる事が多いです。

流量測定用に関して説明します。この場合はプロセス配管にオリフィスを設けることで測定できます。オリフィス前後の圧力(差圧)は流量の2乗に比例するため、圧力から流量を測定することができます。

液面レベル測定用に関して説明します。液体が入っている容器において、容器底面にかかる圧力は、液面レベル×液体密度に比例することが知られています。つまり、圧力を測定することで液面レベルを相対的に測定することができます。容器底面に内圧がある場合は圧力伝送器、内圧が無い場合は差圧伝送器を用いることで測定することができます。こちらもダイヤフラムシール式の使用が増えてきています。

参考文献

https://atomica.jaea.go.jp/data/detail/dat_detail_03-06-05-01.html

https://www.m-system.co.jp/rensai/pdf/r0211.pdf

https://www.yokogawa.co.jp/solutions/products-platforms/field-instruments/pressure-transmitters-j/gauge-pressure-j/

サニタリー継手とは、清浄性が求められる配管に使用される継手です。フェルール継手とも呼ばれます。

サニタリー継手とは、清浄性が求められる配管に使用される継手です。フェルール継手とも呼ばれます。