絶縁被覆付圧着スリーブとは

絶縁被覆付圧着スリーブとは、圧着スリーブの表面部分に絶縁被覆が施した部品です。

主に、配線同士を中間地点で接続するために使用されます。絶縁被覆によって電線と他回路・部品の間を電気的に絶縁し、外部環境との電気的な接触を防止します。これにより、電気ショートや漏電を防ぎ、安全性を確保することが可能です。

また、導体を物理的に保護する役割も果たします。振動や化学物質などの外部要因から導体を保護し、損傷や劣化を防止します。耐摩耗性など、さまざまな性能を向上させることも可能です。

ただし、スリーブを正しく取り付けることが重要です。圧着工具を使用し、スリーブを導体にしっかりと固定する必要があります。正確な取り付けが行われない場合、絶縁や保護の効果が損なわれる可能性が高くなります。

絶縁被覆付圧着スリーブの使用用途

絶縁被覆付圧着スリーブは、さまざまな産業で使用されます。ただし、その全てが電気配線の接続用途です。それ以外の用途では使用されません。

配線の補修などで使用する場合が一般的です。配線が断線などによって故障した場合、中間地点で接続して捕集する場合があります。絶縁被覆付圧着スリーブを使用して捕集することで、故障した配線を電気的に接続しつつ、絶縁被覆によって外部環境と絶縁することが可能です。

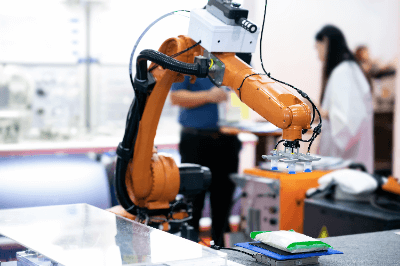

また、機器の移設時にも使用されることがあります。固定使用される産業機器を移設する場合、電気配線の長さが足りなくなる場合が少なくありません。絶縁被覆付圧着スリーブを使用することで、同種類の配線を継ぎ足すことが可能です。

使用される産業も幅広く、建築から自動車産業までさまざまです。建築物では壁内配線の接続などに使用され、自動車ではハーネスの接続などに使用されます。

絶縁被覆付圧着スリーブの原理

絶縁被覆付圧着スリーブは一般的に2つの主要な部分から構成されています。絶縁被覆と導体です。

1. 絶縁被覆

絶縁被覆はスリーブの外側に位置し、導体を絶縁して保護する部分です。塩化ビニルやナイロンといった絶縁被覆を用いていることで絶縁性能を実現しています。ゴムなどが使用される場合もあります。

電気的な絶縁を提供し、導体と外部環境との間の電気的な接触を遮断します。これにより、電気ショートや漏電を防止することが可能です。

また、物理的な保護を提供し、導体を外部の環境から保護します。絶縁被覆は摩擦や湿気などの要素から導体を保護する役割を果たします。

2. 導体

導体はスリーブの内部にあり、電気信号や電力を伝える役割を果たす部分です。一般的に金属製であり、導電性と耐久性が求められます。配線との密着性も重要なことから、無酸素銅などの柔らかい材質が使用されることが多いです。

電線との接続を実施する場合、圧着工具の使用が推奨されます。圧着工具で圧着することをかしめると言います。圧着端子の接合部分の大きさに合った圧着ペンチを用いることで、正常なパワーで密着・接続させることが可能です。

電線の絶縁被覆が剥き出しにされ、導体が露出した状態で端子の圧着部分に挿入されます。圧着工具を使用して適切な圧力をかけて電線をしっかりと固定し、導体同士が直接接触するようにします。電線接続部によって電線と絶縁被覆付圧着スリーブの確実な接続が可能です。

絶縁被覆付圧着スリーブの選び方

絶縁被覆付圧着スリーブを選ぶ際は、スリーブ径、絶縁被覆の材質、形状などを考慮することが重要です。

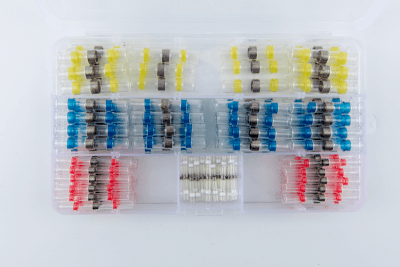

1. スリーブ径

スリーブ径は導体スリーブの大きさです。推奨される配線太さがカタログなどに記載されており、一般的には接続したい配線の太さに応じて選定します。複数本をまとめて圧着する場合でも十分な径のスリーブを選定することが重要です。

2. 材質

絶縁被覆の材質は、ナイロンや塩化ビニルから選定します。一般的には、ナイロンの方が耐熱温度が高いです。

3. 形状

絶縁被覆の形状はさまざまな製品が存在します。一般的には、直線状のストレートスリーブを選定することが多いです。配線を脱着する際は、差込接続スリーブを選定する場合もあります。

参考文献

https://www.fujiterminal.co.jp/products/cp/terminal/insulation/

https://kurashi-no.jp/I0020746