振動計とは

振動計(英語: Vibration meter)とは、被測定物の振動の大きさを測定する装置です。振動の大きさは、変位、速度、加速度の3つの尺度で表すのが一般的です。

測定したい振動の種類や評価したい項目によって、どのパラメーターを測定するかを選択することが重要です。加速度を計測する際は、加速度計と呼ばれることもあります。

振動計の使用用途

振動計は研究開発、生産現場、環境保全などの分野で広く使われています。研究開発の分野では、例えば製品の開発段階で部品などの振動特性を計測して、共振、破損、異常音などを未然に防止します。

生産現場では、製品の出荷検査の一つの方法として、例えばエンジンの振動測定により良否の判定を行います。また、輸送による破損等を防止するため、輸送中の振動を試験機で再現して梱包などを改善します。

また、タービン発電機などでは、稼働中の振動をモニターして、故障を早期に発見することを行っています。環境の分野では、工場や工事などから発生する振動による公害問題の解決には、振動測定が必須です。

なお、人体に対する振動の影響は、基準加速度に対する比率を表す振動レベルを測定して判断します。振動レベルは、ISOやJISに定められており、自動車や鉄道車両の乗り心地の判断にも使用されます。

また、地震の振動を測定して警報を出すことや、地震の振動波形を測定して、建物の耐震・免振構造の評価に使用します。

振動計の原理

振動計における振動の検出は、ピックアップと呼ばれるものを使用します。ピックアップには圧電式、電磁式、機械式、光学式、電磁波式などがあります。

1. 圧電式振動計

振動によって生じた力が、ピエゾ素子の圧電効果によってその力に比例した電圧に変換されます。ピエゾ素子の表面のひずみを計測するせん断型と、ピエゾ素子におもりを載せた単純な構造の圧縮型の2種類があります。小型軽量で、周波数の高い領域まで測定できます。

2. 電磁式振動計

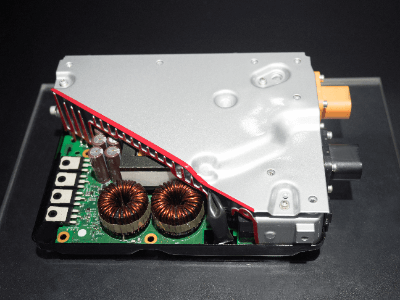

磁石とコイルによって構成されており、振動によって磁石とコイルの位置関係に応じて発生する電磁誘導で生じた電流の変化を測定します。

3. 機械式振動計

MEMS(micro electric mechanical system)半導体素子を使用して、可変電極の変位に応じた静電容量の変化を測定します。

4. その他の振動計

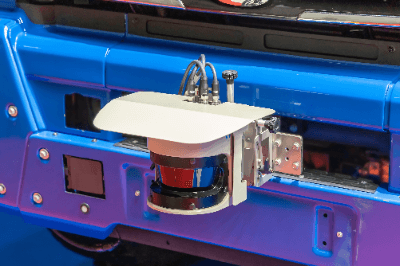

レーザー光を照射して変位を測定する光学式、及びマイクロ波ドップラーレーザーを使用して相対的な変位を測定する電磁波式の振動計もあります。これらの方式はピックアップを振動体に装着する必要がなく、微小物体や高温の物体及び液面などの振動計測に適しています。

振動計のその他情報

1. 振動計の使い方

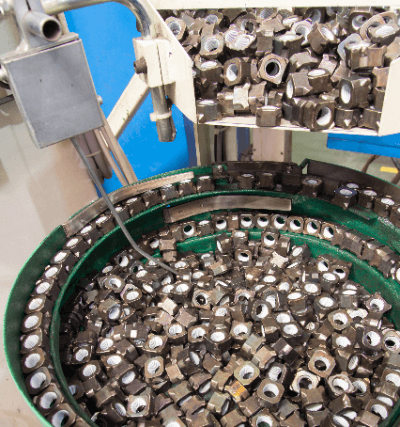

ピックアップの固定方法は、非測定物に密着するようにスタッドボルトなどでしっかり固定することが推奨されます。取り付け方法がしっかり固定していないと、フィルタとなってしまい正確な計測ができなくなることがありますので注意が必要です。

スタッドボルト以外の固定方法としては、接着剤を用いる方法やマグネットを用いる方法などがあります。振動を解析する場合、周波数解析が広く用いられます。測定された波形が、どのような周波数がそれぞれどれくらいの強度で含まれているかを調べる方法です。

2. 振動の単位

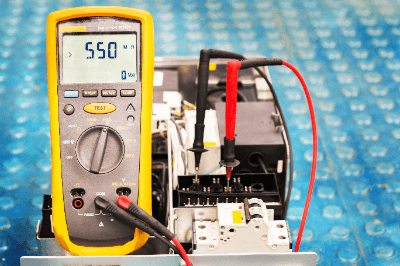

機械振動の定義は、機械系の運動または変位を表す量の大きさが、ある平均値または基準値よりも大きい状態と小さい状態を交互に繰り返す時間的変化とJISで規定されています。振動は、振幅・周波数・位相の3つの要素からなっています。振動を測定する場合、変位・速度・加速度の3つパラメータがあり、その測定に振動計を用います。

振動の実用単位は

- 変位:cm、μm(=10-6 m)、nm(=10-9 m)

- 速度:cm/s、mm/s

- 加速度:cm/s2、Gal(ガル=cm/s2)、G(ジー=9.80665m/s2) です。

また、環境振動の測定として用いられる振動レベル計については、人体の振動感覚特性に基づいた測定値である振動レベル(dB)によって環境振動の大きさ評価が行われます。これは騒音レベルと同じ考え方で、物理的振動量に人体の感覚特性による補正を行ったうえで、得られた測定値を評価対象としています。

- 振動レベルL=20log(V/ V0) [dB]

- V0:基準振動加速度

- V:振動加速度の実効値(r.m.s.)

V0は、日本では、10-5 m/s2、海外では、10-6 m/s2が使われています。

参考文献

https://go.orixrentec.jp/rentecinsight/measure/article-26

https://svmeas.rion.co.jp/support/st_vibrations.aspx

https://www.torex.co.jp/technical-support/application-note/design-guide-for-dcdc-converter/whats-dcdc-converters/

https://svmeas.rion.co.jp/support/st_vibrations.aspx