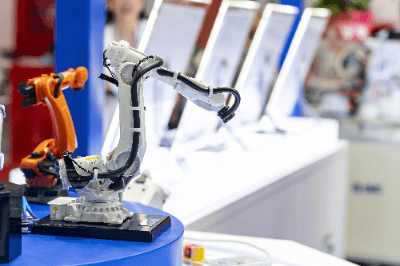

双腕ロボットとは

双腕ロボットとは、ロボットの胴体と胴体から伸びる2本の腕 (アーム) を有するロボットのことです。

それぞれのアームに役割を持たせて、それぞれのアームを個別に動作させることができます。そのため、2本のアームによって複雑な作業を実施できる点が双腕ロボットの利点です。

双腕ロボットに似たロボットとして、1本だけのアームを持つ単腕ロボットがあります。双腕ロボットは、単腕ロボットよりも人間らしい動作が可能で、物を浮かせた状態でも作業ができます。

双腕ロボットの使用用途

双腕ロボットは、製造業や物流業、飲食業などで使用されています。病院・介護施設などの医療福祉現場や大学などの研究現場で使用されることも多いです。

なお、双腕ロボットは関節部分の構造から2種類に分類できます。1つは垂直多関節型ロボットで、もう1つは水平多関節型ロボットです。水平多関節型ロボットはスカラロボットと呼ばれたりします。

1. 垂直多関節型ロボット

垂直多関節型ロボットは、立体的な作業に向いています。垂直多関節型ロボットが実際に行う作業は、加工や研磨、検査、塗装、溶接、組立、ピッキング、ハンドリングなどです。

2. 水平多関節型ロボット

水平多関節型ロボットは、平面上での作業に向いています。水平多関節型ロボットが実際に行う作業は、検査や組立、ハンドリングなどです。

双腕ロボットの原理

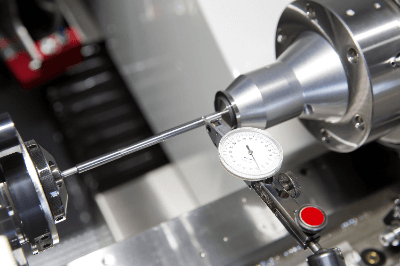

双腕ロボットは、一般的なロボットの仕組みと変わりません。先端のハンド部分とアーム部分、関節 (リンク) 部分で構成されています。垂直多関節型ロボットは、基本的に6軸以上で構成されています。

それぞれの軸を回転させることで、3次元空間上を自由に移動できるような動作が可能です。垂直多関節型の双腕ロボットの中には、片腕が7軸で構成され、腰1軸を持つ人型ロボットもあります。水平多関節型ロボットは、基本的に4軸で構成され、水平方向に動作する3軸と垂直方向に動作する1軸を持っています。

双腕ロボットのハンドおよびアームを動かす際には、モーターを使用しています。主として使用されるモーターは、サーボモーターです。同様の機能を有するモータとしてステッピングモーターもありますが、ステッピングモーターでは、エンコーダを使用していないことから、自身の位置を把握できません。そのため、ステッピングモーターはハンドやアームの駆動源に不向きです。

双腕ロボットでは、複数のカメラや力覚センサーなどによるセンシング機能によって自律能力を持たせることが可能です。胴体、アーム、ハンド、関節、カメラ、力覚センサー、画像処理、物体認識、力覚制御、これらを組み合わせることで人間に近い双腕ロボットを作り出しています。このおかげで複数の単腕ロボットが必要な作業でも双腕ロボット1台で賄うことができます。

双腕ロボットのその他情報

1. 双腕ロボットの価格について

かつての双腕ロボットの相場は500万円以上のものが大半で、双腕ロボットの購入が難しいと考えている企業が多いのが実情でした。しかし近年では、双腕ロボットが活躍できる食品工場や介護施設などで需要が見込まれるとみて、200万円~300万円台の双腕ロボットが開発されています。

双腕ロボットの低価格化だけではなく、ロボット自体の軽量化や安全性の向上に成功しています。今後の需要に合わせて、低価格で安全な双腕ロボットが増えていくことが期待されます。

2. 双腕ロボットのメリット

複雑な作業が行える

冒頭で紹介したように双腕ロボットは2本のアームを活用するので、他のロボットよりも複雑な作業を行えます。例えば、一方のアームで部品を取り外し、もう一方のアームで部品を取り付けることができます。 こうした複雑な作業を行うことで、作業の効率化を図れるのが大きな利点です。

安全性が高い

厚生労働省の労働安全衛生規則によると、80W以上のロボットの場合、安全柵で囲って、ロボットの作業半径への作業者の立ち入りを禁止する必要があります。しかし、双腕ロボットでは80W未満のモーターが使用されていることが多いので、作業者と共同で作業ができます。

また、作業者の安全も守ることができる点も双腕ロボットの利点です。なお、規制緩和によって一定の条件を満たせば、80W以上のロボットと人間が同じ作業スペースで働くことが可能になりました。

導入コストを抑えることができる

先ほども述べたように、双腕ロボットの低価格化が進んでいます。双腕ロボット自体もそこまで大きくなく、導入のコストを抑えることも可能です。また、作業の効率化を図れるので、人件費の削減にもつながります。

参考文献

https://www.epson.jp/products/robots/souwan/w01/

https://newswitch.jp/p/20537

https://www.robot-befriend.com/blog/dual-arm-robot/