コモン端子台とは

コモン端子台とは、共通端子であるコモン端子を整列固定する端子台です。

動力制御盤などで使用されることが多いです。PLCなどの制御機器は、一般的に複数の機器の制御を担います。その配線は1つの接点で対象機器を制御するため、複数機器で共通となる端子があり、この端子をコモン端子と呼びます。コモン端子を複数機器に分配するために使用される端子台が、コモン端子台です。

コモン端子台を使用することで、複数の電線やケーブルをまとめて配線することができます。これにより、配線が乱雑にならず、整理された状態を保つことが可能です。したがって、配線の管理や保守作業も容易になります。

コモン端子台の使用用途

コモン端子台は主に電気回路で使用され、産業からOA機器まで幅広い用途で活用されます。以下はコモン端子台の使用用途一例です。

1. 製造業

コモン端子台は、工場や製造現場の産業機械で広く使用されます。これらの機械では、制御機器にPLCなどの制御装置が使用されます。制御装置が制御する対象機器は、複数のセンサーやモーターなどである場合が多いです。

これらのデバイスをコモン端子台を介して配線することで、信号の統合や制御が容易になります。また、メンテナンスや修理の際にも作業を簡単にすることが可能です。故障したセンサーを交換する際には、コモン端子台から簡単に接続を解除し、新しいセンサーを接続することができます。

2. 自動車産業

自動車の配線や電子制御システムにおいても、コモン端子台が使用されます。エンジン制御ユニットやセンサー、エレクトロニクス関連の部品などを接続する際に使用されることが多いです。

車両内の信号の統合や配線の整理、メンテナンスの容易さが求められます。コモン端子台を使用することで、信号線の一元化や配線の管理が効率的に行われ、車両の信頼性や保守性が向上します。

3. 電子機器

コモン端子台は、様々な電子機器においても広く使用される機器です。コンピューターケース内部での配線や周辺機器の接続に利用されます。USBハブやオーディオ機器、モニターなどの接続に使用されることがあります。

これにより、複数のデバイスを1つのポートに接続することが可能です。また、コモン端子台を介して配線をまとめることで、配線の整理やメンテナンス作業が容易になります。

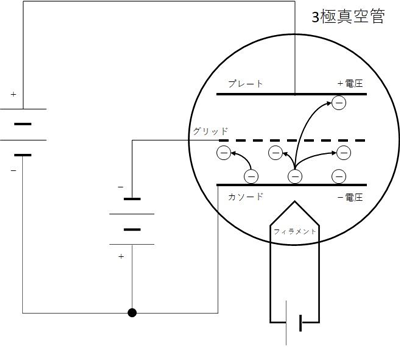

コモン端子台の原理

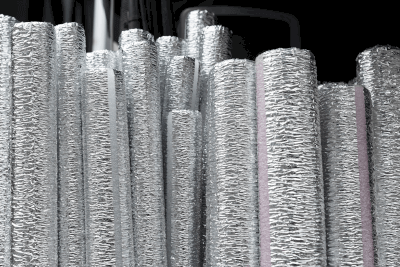

コモン端子台はベース、ターミナルブロック、端子カバーなどで構成されます。

1. ベース

ベースは コモン端子台の基礎となる部分で、一般的にはプラスチックや金属で作られています。ベースには端子台の固定台や取り付け穴があり、ターミナルブロックを安定して固定することが可能です。

また、制御盤内部に導入する場合はDINレールに取り付けることで整列させる場合が多く、裏面にDIN取付用の金具が付いている場合があります。

2. ターミナルブロック

ターミナルブロックは端子台のことで、複数の端子が備わった主要部品です。これらの端子は一般的にネジやクランプなどの接続方法で導線を固定します。

端子ごとに識別するためのマークや色が付与される場合があり、これによって配線の識別や管理が容易にすることが可能です。

3. 端子カバー

端子カバーは、端子ブロックを保護するためのカバープレートです。カバーは一般的に透明なプラスチックで作られており、端子へのアクセスを制限して安全性を高めます。また、カバーには配線経路や端子の配置を表示するためのマーキングも施されることがあります。

コモン端子台の選び方

コモン端子台を選ぶ際は、配線の太さや点数を主な要素として選定します。

1. 配線の太さ

配線の太さは、コモン端子台に接続可能な配線の太さです。コモン端子台に接続する配線の導体直径は、一般的に1.25mm2または2mm2が多いです。機器によって接続可能な配線の太さが異なるため、接続する配線から機器を選定する必要があります。

2. 点数

点数は、接続できる配線数です。一般的に4の倍数となっていることが多く、16点や32点の製品が存在します。制御対象機器に合わせて、必要な数を選定することが必要です。その他、ニーズに合わせて省スペース製品や端子色が異なる製品が存在します。