監修:CKD日機電装株式会社

ダイレクトドライブモーターとは

通常ACサーボモータは中間機構(減速機、ベルト、チェーン等)を用いて大きなトルクを有効に取り出しています。

これに対して、モータと負荷(被駆動体)を直接結合し動力・動作を伝えるモータをダイレクトドライブモーターといいます。

ダイレクトドライブモーターの主なメリットは以下になります。

- 省スペース

大トルクを発生する減速機は構造上大型となりスペースがかなり必要となりますが、ダイレクトドライブモーターは減速機が不要なため、駆動システム全体で見ると、省スペース・小型化が可能となります。 - メンテナンスフリー

ACサーボモータ+減速機の組合せの場合、減速機のギア摺動部分の摩耗の影響で、脱落した金属粉、劣化グリス等除去のための分解・清掃・組立調整が必要になります。対してダイレクトドライブモーターは、ギア摺動部そのものが無いシンプル構成であり、基本的にメンテナンス不要です。また、減速機構を持たないため、急加速・急減速させても故障や破損等の心配がありません。 - 高応答

低イナーシャ回転部と駆動系の剛性アップにより、サーボによる制御特性がダイレクトに反映するため、機械性能を向上させることが可能です。 - 高精度な速度制御の実現

ダイレクトドライブモーターは減速機が不要のため、バックラッシが無く、モータ極数が多く出力トルクのばらつきが少ないため、高い速度安定性を実現できます。

ダイレクトドライブモーターの原理

図2. ダイレクトドライブモーターの原理

ダイレクトドライブモーターの構造は、大きく固定部(ステータ)、回転部(ロータ)、軸受、回転位置検出用センサ(エンコーダ)の4つのユニット部品で構成されます。

軸受にはクロスローラベアリングを採用することが多く、軸受け一つでラジアル荷重、アキシャル荷重、モーメント荷重を受けることができ、アンギュラボールベアリング複列使用に比べ、薄型化と大幅な剛性向上を可能にします。さらにベアリング隙間が調整できる構造のため、予圧を与えることも可能であり、高精度な回転が得られます。

また、高分解能エンコーダを組み合わせることで、精密制御が可能になります。モータの極数は一般的なACサーボモータでは8~12極に対し、ダイレクトドライブモーターは20極以上、大型のダイレクトドライブモーターでは100極を超える多極構造となっており、低トルクリップルかつ大トルクを実現します。

ダイレクトドライブモーターの使用用途

ダイレクトドライブモーターは高性能化や環境性の向上が求められる、様々な装置の駆動源として使用可能です。

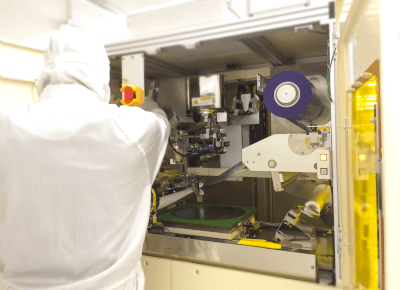

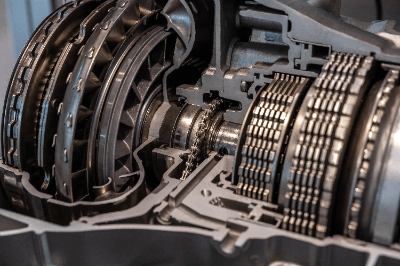

主には半導体の様々な製造工程の精密駆動や、微細電子部品の加工・検査のための高速搬送駆動、自動車のトランスミッション・エンジン等の耐久試験駆動に使用されています。

また、大型フラットパネル・ソーラーパネル等の加工・搬送駆動、天体観測機器の超低速安定駆動や、光学レンズの微細研磨駆動、さらには高性能フィルム成形のための精密送り駆動にも使用されています。

ダイレクトドライブモーターが使用される主な業界と装置

- 半導体・電子部品業界

ウエハダイシング装置、マウンター、テストハンドラ、ウェハ搬送装置、ウェハ面取り装置、グラインダー装置、検査装置 等 - 自動車業界

トルク試験機、耐久試験機、ステアリング試験機、パーツ加工機、搬送装置 等 - FPD業界

貼り合わせ装置、スクライバー、検査装置、レーザー加工装置 等 - コンバーティング、印刷機業界

成膜装置、延伸装置、ロールコータ、巻き出し巻き取り機構、積層装置、PE印刷機、スクリーン印刷機、輪転印刷機 等 - 食品装置業界

キャッパー、食品搬送装置、充填機 等

本記事はダイレクトドライブモーターを製造・販売するCKD日機電装株式会社様に監修を頂きました。

CKD日機電装株式会社の会社概要はこちら