レーザー加工とは

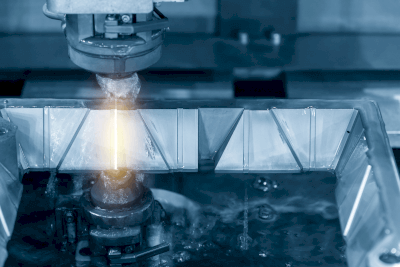

レーザー加工 (英: laser processing) とは、その名の通りレーザーを使った加工のことです。

レーザーは、光の位相、振幅が同じ光 、即ちコヒーレント光 です。レーザー加工は、光増幅した強力なレーザー光で、加工物の切断や溶接、彫刻、マーキング、穴あけなどの加工を行います。加工物の種類は、金属をはじめ、セラミック、プラスチック、木材、布、ガラスなどです。

レーザー加工は、切削工具などを用いずに加工できる非接触加工法であり、応力や圧力による素材の変形、歪みが生じにくい加工が可能です。また、使用する消耗品が少なく、メンテナンスが容易などの特徴があります。

使用するレーザーの種類は、主に炭酸ガスレーザー、YAGレーザー、ファイバーレーザー、エキシマレーザーなどです。

レーザー加工の使用用途

1. 炭酸ガスレーザー加工

高出力が可能であり、産業用では、板金の切断、微細な穴あけ、及び溶接などに使われます。 また、医療用として、外科手術用のレーザーメスにも活用されます。

2. YAGレーザー加工

主に部品のスポット溶接として自動車用エンジン部品、ルーフ及びボディーの溶接に使用されます。

3. ファイバーレーザー加工

金属の切断や溶接、樹脂材料同士の溶着、及びマーキングに使用されます。

4. エキシマレーザー加工

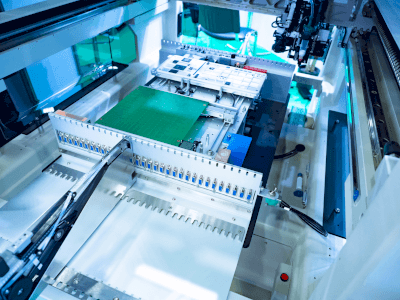

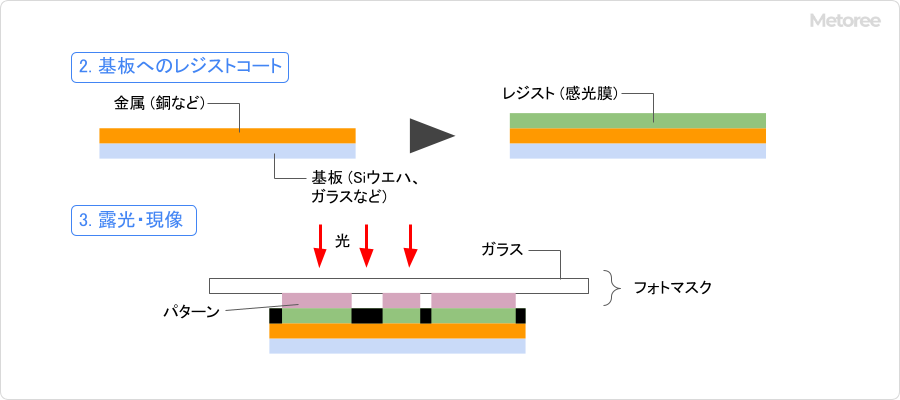

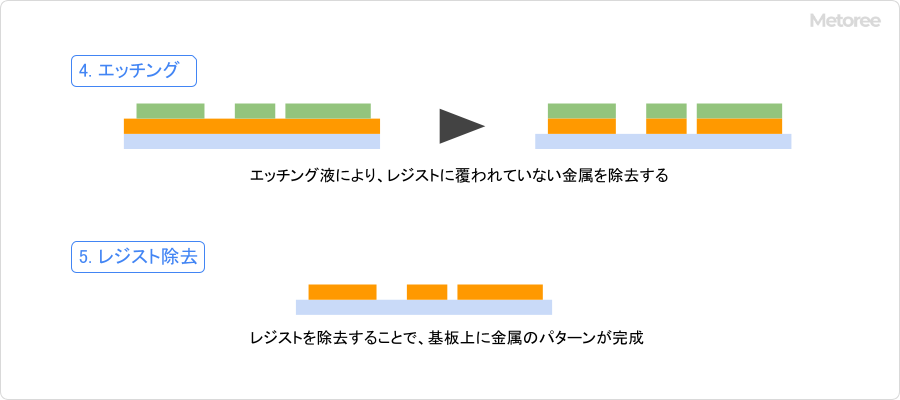

半導体製造プロセスの露光用光源や液晶ディスプレイの低温ポリシリコン製造プロセスに使われます。

レーザー加工の原理

一般に物質を構成する原子や分子に、外部エネルギー (光、熱等) を加えると、原子はエネルギーの高い状態 (励起状態) に移ります。その後、エネルギーの低い状態 (基底状態) に戻ろうとして、光を自然放出します。

特に、周囲に高いエネルギーの原子が多く存在する場合、この自然放出の光が他の高いエネルギーの原子を刺激して光を放出し、基底状態に状態に戻ります。その光は誘導放出光と呼ばれ、エネルギ―は入射光の2倍に増幅されます。

また、この誘導放出光をミラーで繰り返し反射すると、他の原子内の電子に衝突し、光エネルギーを放出して増幅した強い光が発生します。これが、レーザー発振の原理です。

なお、このレーザー光で工作物を加工する場合、シールドガスと呼ばれるガスを吹き付けながら、ワーク表面で発生する飛散物の防御やワーク表面酸化、引火を防止します。

レーザー加工の種類

レーザー加工は、レーザー光を増幅し発振させる物質毎に分類されます。

1. 炭酸ガスレーザー加工

光の波長が1.060μmの赤外線領域のレーザー光を使用します。 レーザー媒質に、二酸化炭素を主成分としたガスを使います。

2. YAGレーザー加工

光の波長が1.064μmの赤外線領域のレーザー光を使用します。 レーザー媒質は、イットリウム、アルミニウム、及びガーネットを成分とする人工結晶です。

3. ファイバーレーザー加工

光の波長は、1.1μmの赤外線領域のレーザー光を使用します。 レーザー媒質に光ファイバーを使う固体レーザーです。 励起用半導体から発振されたレーザー光を光ファイバーで増幅して、強力なレーザー光を生み出し加工に使用します。

4. エキシマレーザー加工

紫外線光源のため、光エネルギーが大変強い特徴があります。 光の波長が0.193μm、0.248μm等の深紫外線領域のレーザー光を使用します。 レーザー媒質に不活性ガス (アルゴン、クリプトン、キセノン等) とハロゲンガス (塩化水素、フッ素) の混合ガスを使用します。

レーザー加工のその他情報

レーザー光の特長

- 指向性

レーザー光は自然光に比べほとんどまっすぐ直進します。 - 単色性

光の波長は同じなので1つの色です。 - 可干渉性

光の位相と振幅が同じなので、光を合成しやすく強め合うことができます。