放電加工とは

放電加工とは、電極材から発する熱で被加工物表面を除去する受託加工サービスです。

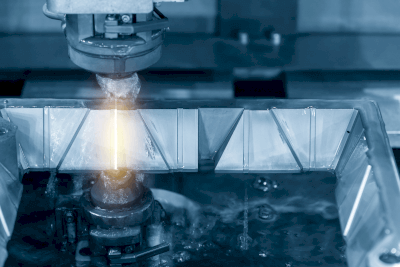

放電加工は、加工機ベッドに固定された被加工物を水または油または水油混合の環境下において、被加工物と電極材 (形状電極やワイヤー電極) の間に通電現象を起こして、電極材から発する熱で被加工物表面を除去します。

一般的に切削加工と比較して加工速度は低下しますが、得たい形状を忠実に再現できます。ただし、被加工材は通電できることが条件で、プラスチックや木材やセラミックや絶縁コートしてある材料の加工には不向きです。

放電加工の使用用途

1. 形彫り放電加⼯

各種の金型で利用されています。切削加工では表現しにくい細かな模様や、切削加工ではカッターR部が除去できない場合に形状電極を用いて加工されます。

プラスチック製品やダイカスト製品および鍛造製品のほとんどは、この加工法が応用されて金型が作られます。特に表面を規則正しい形状にしたい場合や、コーナ部に非常に細かいR形状が求められる場面で活用されています。また被加工物が非常に固い場合やもろい場合で、かつ切削加工では対応できない場面で活用されています。

2. ワイヤ放電加⼯

被加工物の金属素材へ高精度な加工が可能です。一般的には2次元加工となりますが、テーパー加工も可能です。被加工物を選ばす加工できる点が特徴ですが、被加工物別に加工条件や液体を選ぶ必要があります。ここで液体とは、水、油、油と水の混合液を指します。

3. 細穴放電加工

被加工物の金属素材に対して直径0.3mmから3mmまでの細穴加工が可能です。方彫り放電加工機と原理は同じで、電極が細い線で、穴あけしたい長さによっては時間がかかります。切削加工で細穴を開ける場合はドリル特性により斜めに穴が開いてしまう可能性がありますが、細穴放電加工は切削加工と比較して垂直に穴を開けることが可能です。

放電加工の原理

放電電極と被加工物の間に100ボルト電圧をかけその距離を数十ミクロン程度まで近づけると、電極と被加工物の間に放電現象が発生し火花が発生します。その火花が他へ引火しないように水や油や水油環境下で加工を行います。火花で発生する放熱 (6,000℃以上) でワーク表面を溶かしながら表面を除去加工します。かつ電気回路 (パルス回路) を用いることで発生する放電現象を用いながら、目的とする形状を作り上げます。

放電加工の種類

1. 形彫り放電加⼯

電極材は、主に銅、グラファイト、タングステン等の通電する金属材が使わています。被加工物と電極間に毎秒1,000回以上の放電を行い、ワーク表面を微細に溶かしながら目的形状へ加工します。

2. ワイヤ放電加⼯

電極材は、極細金属ワイヤー (亜鉛、真鍮等で直径0.05mm以上) で、被加工物と電極の間に放電現象を起こして除去加工を行います。金属ワイヤーで被加工物を微細に溶かしながら2次元加工を行います。電極は被加工物に触れることなく加工液 (水、油、水油混合液) の中で形状を除去加工します。

ワイヤー放電加工の特徴として電極の揺動を繰り返すことで、表面の面粗度が良好な加工面を作ることが可能です (ローラン加工と呼ばれています) 。この加工法は切削加工より面粗度が低い加工面が得られるため、精密加工に適した加工方法となります。

3. 細穴放電加工

電極材は、棒状電極 (銅や真鍮、タングステン等) を使います。被加工物に電極を近づけ放電現象を発生させ、金属を除去することで細穴が加工できます。

放電加工のその他情報

1. 放電加工の問題点

細かい加工ができる放電加工ですが、問題点もあります。

放電加工は電気を通さない被加工物を加工する事はできません。また被加工物の除去量が少ないため作業時間が多くかかり、大量生産の加工方法として適しません。

放電加工に使う電極は被加工物だけではなく電極も同様に摩耗します。電極予備を用意しておき、必要に応じて交換する必要があります。特に型彫り放電加工では形状電極を作る必要があり、電極を作る工数を見込む必要があります。

2. 放電加工に必要な機器

それぞれの加工方法 (形彫り放電加⼯、ワイヤ放電加⼯、細穴放電加工) に対応した放電加工機が必要になります。NC装置を搭載した機器が主流であり、NCプログラムで制御されて加工を行います。近年の技術革新により、複雑な動きをするロボットアームを搭載した機器もあり、被加工物や電極の搬送が自動化されるメリットがあります。

放電加工の選び方

高精度な部品加工や複雑な形状の加工など、放電加工は様々な場面で活用されていますが、数多くの受託サービスがある中で、最適な業者を選ぶことは容易ではありません。

そこで、放電加工を選ぶ際に、どのような点に注目すべきか、具体的な選定基準と注意点の一例を下記にあげます。

1. 加工精度

要求される寸法公差や形状精度を満たせるか確認したり、過去の実績やサンプル品を提示してもらい、品質を確認することは放電加工の受託業者を選ぶ上で重要です。

2. 対応可能な材料と形状

自分の加工したい材料に対応しているか、複雑な形状や微細な加工に対応できるか確認しましょう。

3. サービス

加工に関する相談に乗ってくれるか確認しましょう。またアフターサービスはあるのかや、加工後のサポート体制が整っているか確認しましょう。