ホーニング盤

メーカー15社一覧 【2024年】

ホーニング盤についての概要、用途、原理などをご説明します。また、ホーニング盤のメーカー15社一覧や企業ランキングも掲載しておりますので是非ご覧ください。ホーニング盤関連企業の2024年3月注目ランキングは1位:富士ホーニング工業株式会社、2位:株式会社日進製作所、3位:株式会社竹沢精機となっています。

ホーニング盤とは

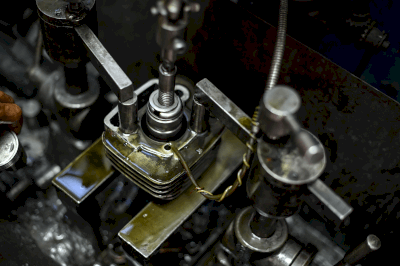

ホーニング盤とは、金属加工の中でも表面仕上げに用いる機械であり、主に円筒の内径面を仕上げるための工作機械です。

ホーンと呼ばれる工具に回転運動と往復運動を与えて、ホーンに取り付けた複数の砥石で、筒状の内面を押しつぶしながら回転し、内面を仕上げていきます。ホーニング盤では、一度にたくさん削ることができません。

あらかじめ中ぐり盤などで円筒状の切削を行ったあとに、最終仕上げとしてホーニング盤を用いるのが一般的です。ホーニング盤は内面研削盤と似ていますが、ホーニング盤のほうがより精密な穴精度、真円度、さらには高い面粗度で加工することができます。

ホーニング盤の使用用途

ホーニング盤の主な使用用途は、エンジンシリンダの内面仕上げです。ホーニング盤ではほぼ鏡面仕上げに近い状態の面粗度で仕上がりますが、小さな線状の傷を交差するようにつけることができます。

エンジンのシリンダではこの小さな傷の中にエンジンオイルを残留させ、オイルの油膜を保つことによって、シリンダをピストンリングとの摩擦から守ります。この特徴的な加工目は、クロスハッチと呼ばれるものです。

エンジンではシリンダ以外にも、ロッカーアームやコネクティングロッドの摺動部、遊星歯車のピニオンの内径の仕上げ加工にも、ホーニング盤が用いられます。ピニオンの内径はベアリングの外輪の役割を果たし、オイルによる潤滑効果が期待される部位です。遊星歯車は、自動車用の変速機などに用いられています。

ホーニング盤の原理

ホーニング盤ではホーンと呼ばれるスティック状の工具に、回転と上下運動を与えます。ホーンの側面には複数の砥石が取り付けられており、ホーンの中心から外に向けて、ばねや油圧によって加工する内径面に押し付けられます。円筒に対して砥石を押し付けあて、回転と上下運動によって除去加工を行うのがホーニング加工の原理です。

砥石による除去加工では熱が生じるため、大量の切削油をかけながら加工します。ホーニング盤では複数の砥石を全て密着させて加工を行うので、砥石を取り付けているスティックの外径を超えての加工はできません。それぞれの加工物の内径に合わせたスティックと、そのスティックに取り付ける砥石も別々で用意する必要があります。

ホーニング盤の種類

ホーニング盤の多くは円筒の内径を仕上げるための工作機械ですが、以下のようなホーニング盤もあります。

1. 平行平面ホーニング盤

平行平面ホーニング版は、2枚の円盤型砥石でワークを挟み込み、回転と往復運動を与えるながら加工します。複数のワークを同時に均一の高さに揃えることができ、それぞれのワークには高い平行度と平面度、面荒さが得られるのが特徴です。

また、ワークには自転と公転運動が与えられるため、加工面にはクロスハッチが得られます。

2. 液体ホーニング盤

液体ホーニング盤は、水と砥粒を混ぜた混合液をワークに吹きかけて表面の艶消し仕上げを行う工作機械です。ショットブラストのようなイメージに近いもので、入り込んだ複雑な形状のワークに対しても使用できます。

ホーニング盤のその他情報

1. ホーニング加工のクロスハッチ

ホーニング加工でできた細かな網目状の傷を「クロスハッチ」と呼びます。クロスハッチはホーン (砥石) の回転運動と往復運動の繰り返しを利用し、ホーンが下に向かうときの角度と、上に向かっていくときの角度の違いにより意図的に作った傷です。

クロスハッチを得るためには最初に、荒削りとして番手の粗い砥石を用いて、比較的遅い回転数で角度の大きな網状を作ります。そのあと、仕上げ加工として、番手の細かい砥石で回転数を上げて加工し角度の小さな傷を作り、最終的には角度20°から60°ほどの交差する傷が形成されます。

クロスハッチを作ることにより、金属同士が摺動し合う部位においてオイルがクロスハッチの溝に入り込み、油膜の保持を高めることが可能です。

2. ホーニング盤と内面研磨の違い

ホーニングと研磨 (内面研削) はどちらも仕上げ加工として高い精度で穴加工することができますが、加工方法が異なります。ホーニング盤では円筒状に取り付けられた複数の砥石を押し付けて、往復運動をしながら加工していくのに対して、内面研削では砥石の1点のみをワークに当てて、ワークと砥石を回転させながら加工します。

ホーニング盤は内面研削よりも高い真円度、面粗度で加工することができますが、前工程であけた穴に沿う形で加工するので修正が利きません。一方で、内面研削ではある程度の修正が可能であること、また加工精度は芯だし作業によって決まります。

参考文献

https://www.kousakukikai.tech/honing/

https://sakaitec.co.jp/engineering/machinetool/258

http://www.honing.co.jp/smarts/index/45/

ホーニング盤メーカー 15社

*一部商社などの取扱い企業なども含みます。

ホーニング盤 2024年3月のメーカーランキング

*一部商社などの取扱い企業なども含みます2024年3月の注目ランキングベスト10

注目ランキング導出方法| 順位 | 会社名 | クリックシェア |

|---|---|---|

| 1 | 富士ホーニング工業株式会社 |

16.2%

|

| 2 | 株式会社日進製作所 |

11.3%

|

| 3 | 株式会社竹沢精機 |

9.2%

|

| 4 | 中西金属工業株式会社 |

9.2%

|

| 5 | 株式会社ナーゲル・アオバプレシジョン |

7.7%

|

| 6 | 浜野鉄工株式会社 |

6.3%

|

| 7 | YKT株式会社 |

5.6%

|

| 8 | トーヨーエイテック株式会社 |

5.6%

|

| 9 | 株式会社サイバーRC |

4.9%

|

| 10 | 米沢工機株式会社 |

4.9%

|

注目ランキング導出方法について

注目ランキングは、2024年3月のホーニング盤ページ内でのクリックシェアを基に算出しています。クリックシェアは、対象期間内の全企業の総クリック数を各企業のクリック数で割った値を指します。社員数の規模

- 中西金属工業: 4,479人

- 日進製作所: 873人

- トーヨーエイテック: 679人

設立年の新しい会社

- ナーゲル・アオバプレシジョン: 2007年

- フジモト通商: 1990年

- 日本エンギス: 1983年

歴史のある会社

- YKT: 1924年

- 浜野鉄工: 1936年

- 中西金属工業: 1941年

ホーニング盤のカタログ 2件

Metoreeに登録されているホーニング盤が含まれるカタログ一覧です。無料で各社カタログを一括でダウンロードできるので、製品比較時に各社サイトで毎回情報を登録する手間を短縮することができます。

株式会社日進製作所

ホーニングツールカタログ_日本語

カタログ概要

ホーニングツールカタログ_日本語

タグ付けカテゴリ

ホーニング盤 ホーニングマシン ホーニング加工2024年4月15日