チョークコイルとは

チョークコイルは、電気回路で用いられる素子であり、チョークという用途に最適化されたインダクタの一種です。

この場合におけるチョークの意味は、比較的高い特定の周波数より大きい交流電流を通さず、それ以下の電流を通しやすくする機能を指しており、電気回路上で実装されます。コイルの構造は、ケイ素銅などの鋼板の積層板をコア (鉄心) とし、その周りにらせん状に導線が巻かれたものが代表例です。

種類としては平滑用チョークコイル、アクティブフィルタ用チョークコイル、ノイズフィルタ用チョークコイル、および電源ライン用チョークコイルがあります。それぞれ、用途によって使い分けられます。

チョークコイルの使用用途

前述した通り、チョークコイルは用途によって大きく分けて4種類あります。

1. 平滑用チョークコイル

交流電流を平滑回路やAC/DCコンバータにより直流に変換した際の電流の歪みを軽減し、平滑させる時に使用されます。

2. アクティブフィルタ用チョークコイル

計測機器などアナログ信号の入力回路に用いられるアクティブフィルタにおいて、高周波対策として使用されます。

3. ノイズフィルタ用チョークコイル

ノイズの流入しやすい電源回路等に実装され、ノイズ対策用として使用されます。

4. 電源ライン用チョークコイル

RF用パワーアンプの負荷整合と電源ラインのインピーダンス抵抗や損失を低減させる時に使用されます。

チョークコイルの原理

チョークコイルは、ケイ素銅などの鋼板の積層板をコア (鉄心) とし、その周りにらせん状に導線が巻かれた構造を成します。また、一般に用いられるコイルに比べてインダクタンス値が高いことが特徴です。一般的なコイルとチョークコイルは下記のように性質が異なります。

- 一般的なコイル

直流電流を流しやすく交流電流を流しにくい。 - チョークコイル

直流電流と低い周波数の交流電流を流しやすく、高い周波数の交流電流を流しにくい。

チョークコイルが上記のような性質を持つ理由として、インダクタンス値が高く、周波数の高い交流電流が流れた際に誘導起電力が発生し、電流が流れる方向とは逆向きの起電力が生じることで電流が流れにくくなるという現象が起こることが挙げられます。

アクティブフィルタ用やノイズ対策用として用いられる際、計測機器の入力端子や電源回路の電源端子から内部に流入しようとする外部ノイズは高周波数です。チョークコイルは高い周波数であるノイズを遮断できるため、そのような用途で使用されることが多くあります。

チョークコイルのその他情報

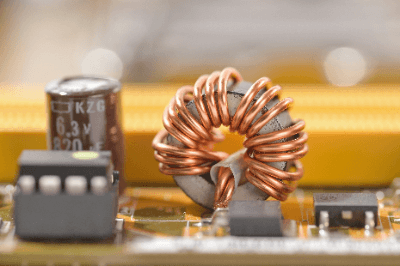

1. トロイダルコイルについて

チョークコイルはスマートフォン向けなどの超小型チップ部品でない場合、ドーナッツ型の磁性体コアに導線を巻いたタイプが多いです。これはトロイダルコイルと呼ばれ、磁束を閉ループの中に閉じ込める (右ねじの法則) ことができます。トロイダルコイルのメリットはこの閉じ込めた磁束を活用することで、小さいサイズでより大きなインダクタンスを実現できることです。

インダクタ特性に重要な因子としては、Q値や最大許容電流などがあげられます。昨今の小型高密度実装の要求に基づき、サイズをいかに小さくしながらこれらのインダクタ特性を向上させるかという点に、各メーカーはしのぎを削っています。

2. 磁性体コアの材料

チョークコイルの磁性体コアの材料には、鋼板の積層板など様々なものが用いられています。中でもよく使われている磁性体コアの材料に一つにフェライト材があり、ニッケル系とマンガン系に大別できます。

ニッケル系のフェライト材は絶縁性が非常に高いために、100MHz以上の高周波で使われることが多いです。マンガン系のフェライト材はコストが安く透磁率と飽和磁束密度が高い性質を有し、低周波の電源ライン用コモンモードチョーク等に多用されています。

参考文献

https://www.tamura-ss.co.jp/jp/products/electronic_components/category/choke_coils/index.html