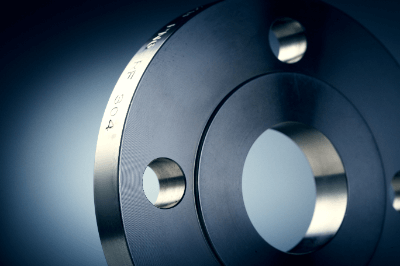

管フランジとは

管フランジ (英: Pipe Flange) とは、配管 (パイプ) や装置などに取り付けられた平面の 「つば」 状の板で配管継手の1種です。

配管のパイプ同士の接合、装置とパイプの接合に使用される部品です。パイプの接合以外に使用されるフランジもあり 「管」 をつけて区別していますが、一般的に 「管」 を省略して 「フランジ」 と呼ばれることも多くあります。

管フランジの特徴は、取り外しの容易さと高い密閉性です。メンテナンス時に、管フランジ同士を締結しているボルト・ナットを緩めて取り外すことで、容易に接合を解除でき、配管内の清掃や洗浄などを実施できます。

配管全てを溶接管で施工している場合は、パイプを切断しなければメンテナンスを行うことはできません。

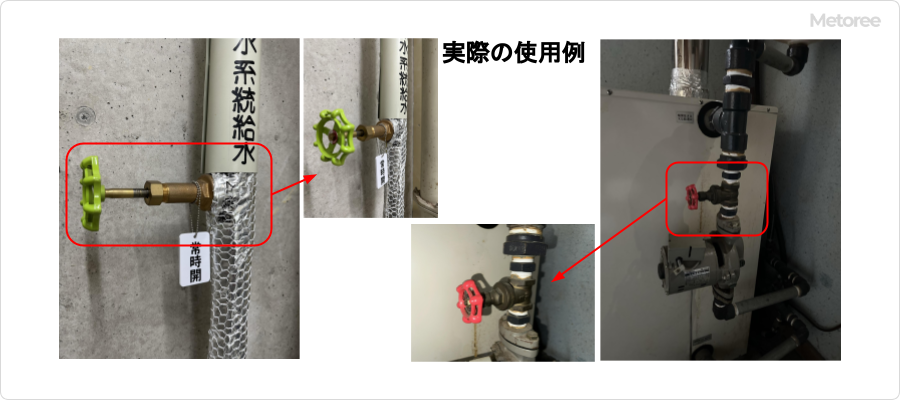

管フランジの使用用途

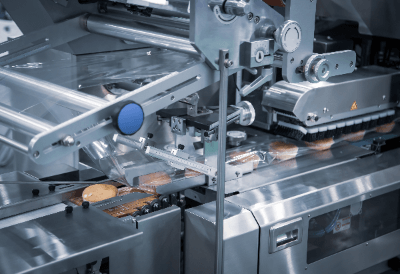

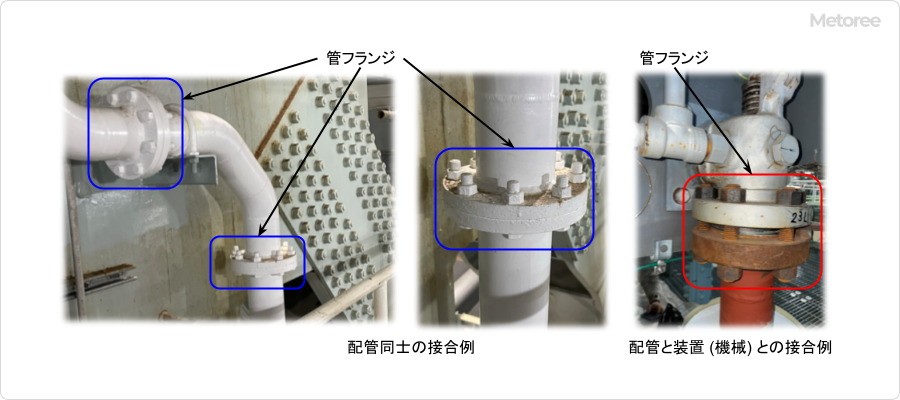

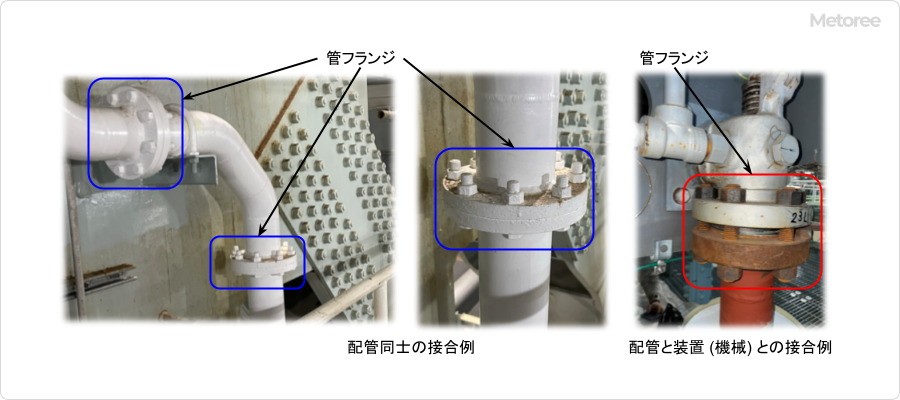

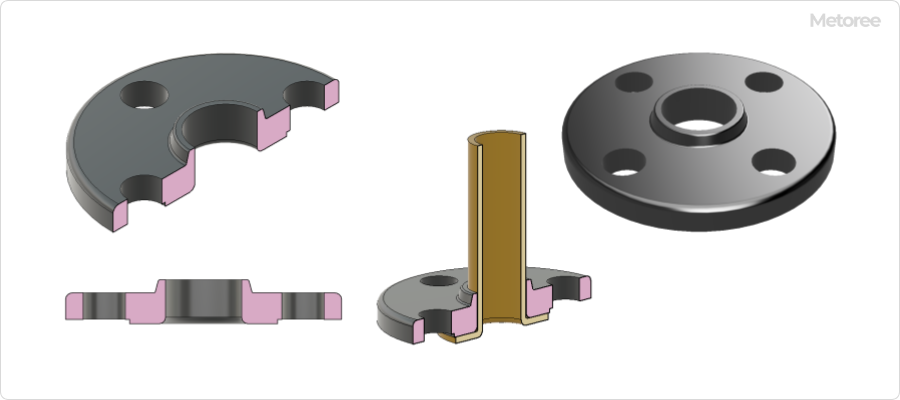

図1. 管フランジの使用例

管フランジは、多くの配管施工の際に使用されています。配管内の流体は、空気・ガス・水・薬品・食品・蒸気・油などさまざまです。

管フランジは、他の配管継手と比べて、繰り返し使用可能で、高い密閉性を確保することができます。また、容易に分解組み立てができることから、船舶、鉄道、工場で使用される配管の接合には多く管フランジが使用されています。

特に、配管内を流れる流体が、高温、低温、高圧、真空など特殊な条件で使用する場合の多くは、管フランジを使用しパイプが接合されています。

管フランジの原理

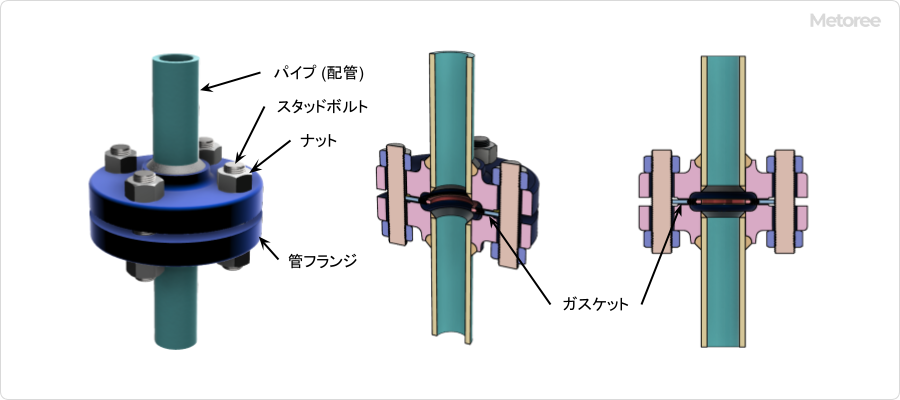

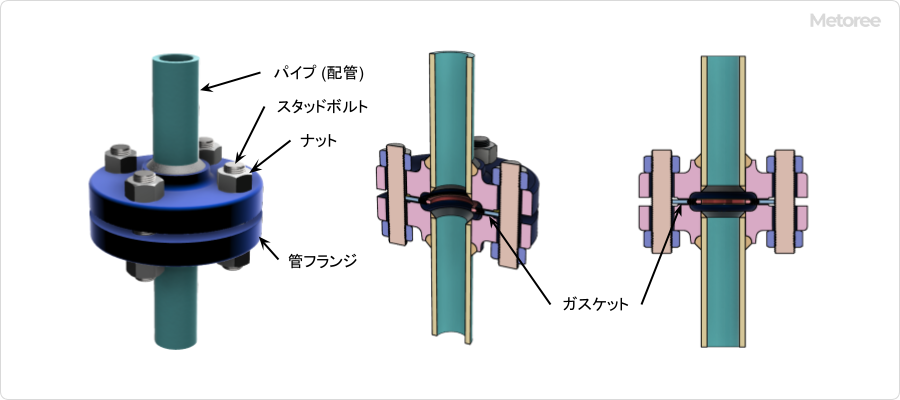

管フランジは、通常管フランジ同士もしくは管フランジと装置などのフランジとの接合に使用されます。パイプ同士を接合する場合の管フランジは、2枚の管フランジの間にガスケット (シール材) を挟み込み、ボルト・ナットで2枚の管フランジを締め付けて使用します。

パイプと装置などの接合の場合も同様で、管フランジと装置のフランジの間にガスケットを挟み込み、ボルト・ナットで締め付けます。管フランジの接合 (組み立て) は、図2を参照してください。

図2. 管フランジの接合 (組み立て)

ガスケットを挟み込みことで、フランジ接合面の密閉性を向上させます。ガスケットは、パッキンやシートパッキンと呼ばれることもありますが、機能上は同じものを示しています。

管フランジを締め付けるボルト・ナットの本数は、管フランジの呼び径 (フランジの大きさを示す指標でパイプのサイズと同じ指標) や呼び圧力 (管フランジの圧力定格) によって規格で規定されています。

管フランジに使用するガスケットの種類はさまざまです。また、使用する流体の温度や圧力に応じて、適切なガスケットを選定する必要があります。

管フランジの種類

管フランジの種類として、パイプ同士を接続するフランジの 「JIS B2220 鋼製管フランジ」を説明します。管フランジは、主に形状、使用流体圧力、パイプとの接続方法、ガスケットの種類などにより、フランジの種類が分かれており、その中から適切な仕様のものを選定します。

下記に管フランジの種類の一例を示します。

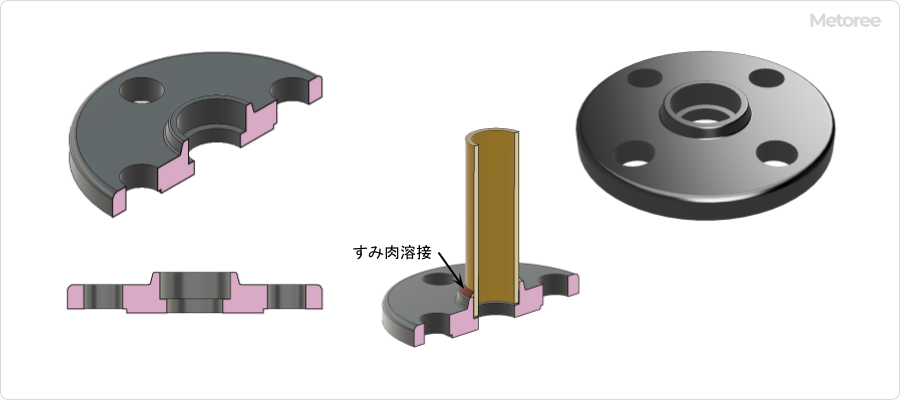

1. 差し込み溶接式フランジ (SOH)

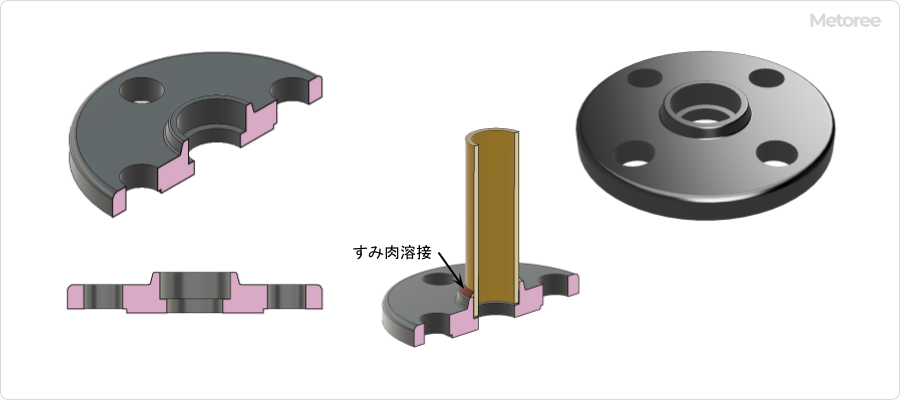

図3. 差し込み溶接式フランジ (SOH)

差し込み溶接フランジは、スリップオンフランジとも呼ばれ、パイプをフランジ穴に差し込み、フランジ上面とパイプ外面、フランジ穴下部とパイプ外面をすみ肉溶接して取り付け固定します。一般的に多く使用されているフランジです。

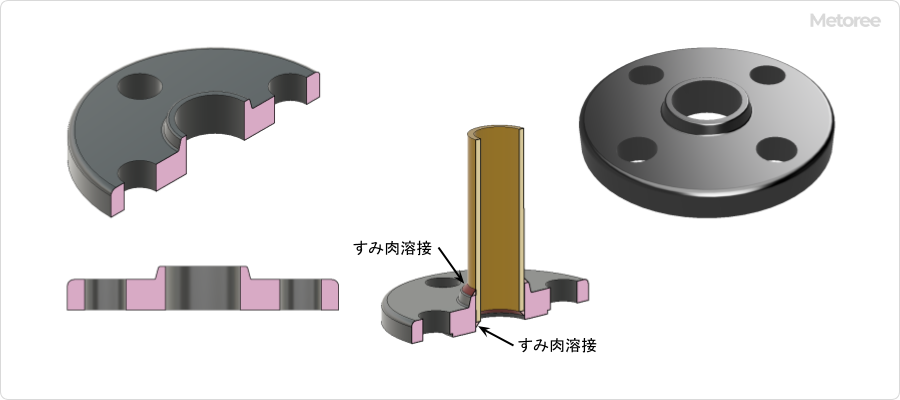

2. ソケット溶接式フランジ (SW)

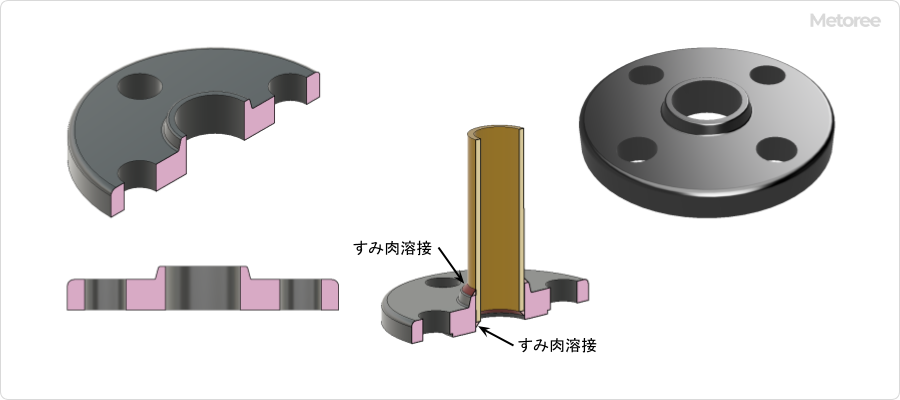

図4. ソケット溶接式フランジ (SW)

ソケット溶接式フランジは、ソケットウェルドフランジとも呼ばれ、パイプをフランジ穴の奥の段差部分まで差し込み、フランジ上面とパイプ外面をすみ肉溶接して取り付け固定します。使用する流体の温度が高い場合は、フランジ穴の段差とパイプ端面に、熱膨張でパイプが伸びる寸法より大きめの隙間を設けて溶接します。

こうすることで、流体の熱でパイプが膨張し伸びても、フランジ穴の段差に当たり、その反力で溶接部が損傷することを防止します。

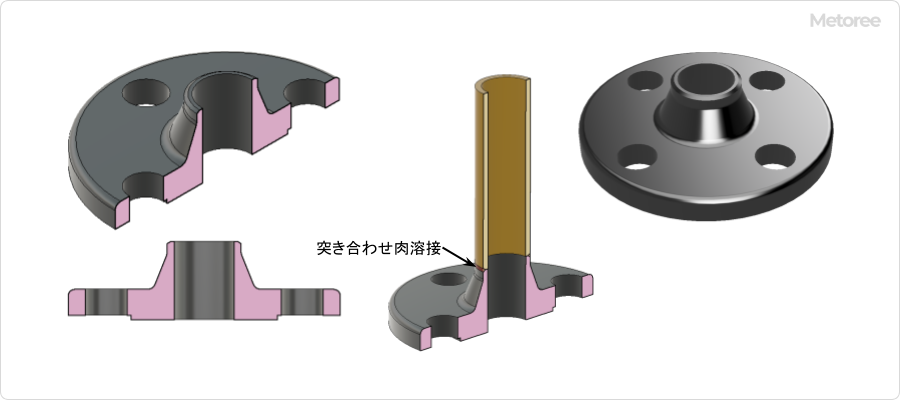

3. 突き合わせ溶接式フランジ (WN)

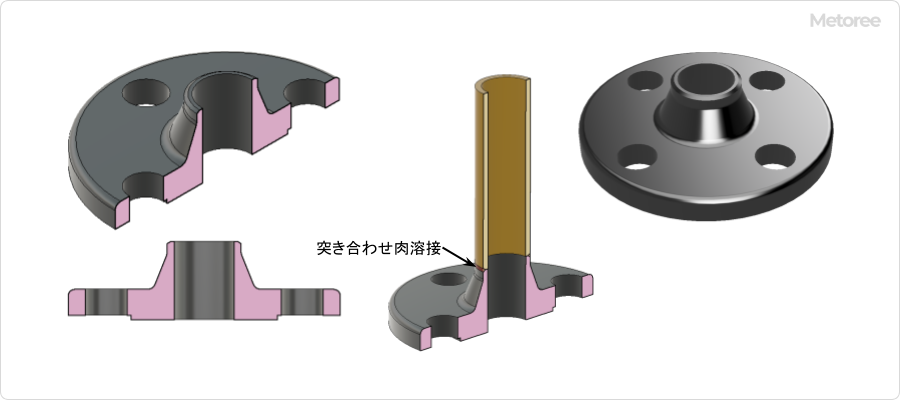

図5. 突き合わせ溶接式フランジ (WN)

突き合わせ溶接式フランジは、ウェルドネックフランジとも呼ばれ、強度にも優れていることからパイプ径の太い (例えば2-1/2B以上) 場合に多く使用されます。パイプとフランジを真っ直ぐ同心で固定し溶接接合するのは簡単ではありませんが、信頼性の高い接合方式のフランジ種類です。

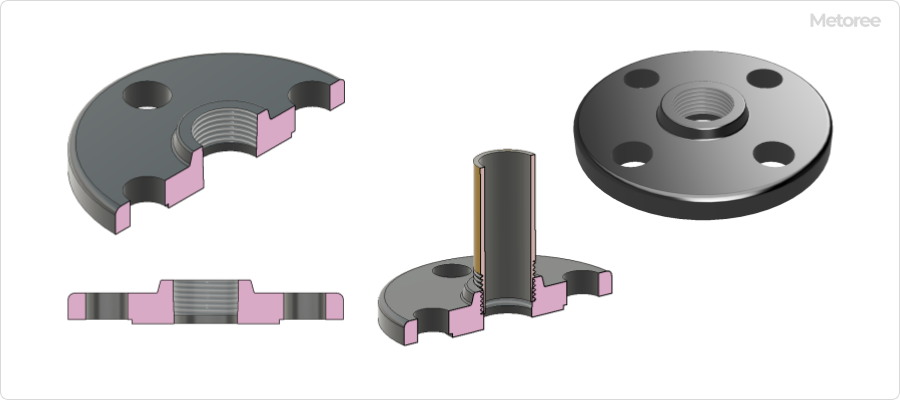

4. ねじ込み式フランジ (TR)

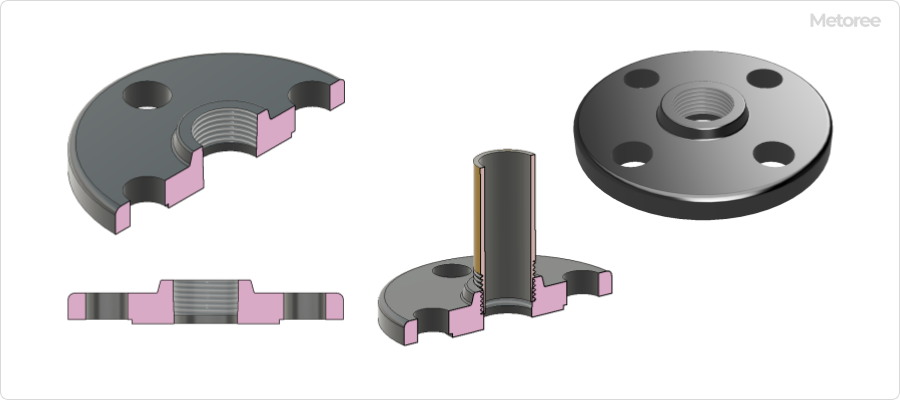

図6. ねじ込み式フランジ (TR)

ねじ込み式フランジは、スレデッドフランジとも呼ばれ、先端に管用ねじ加工を施工したパイプをフランジにねじ込み取り付け固定します。配管施工の作業は容易ですが、使用する流体の圧力が高い場合は、ねじ部からの漏洩する可能性もあります。比較的に小口径で、使用流体が低圧で温度の低い場合に使用します。

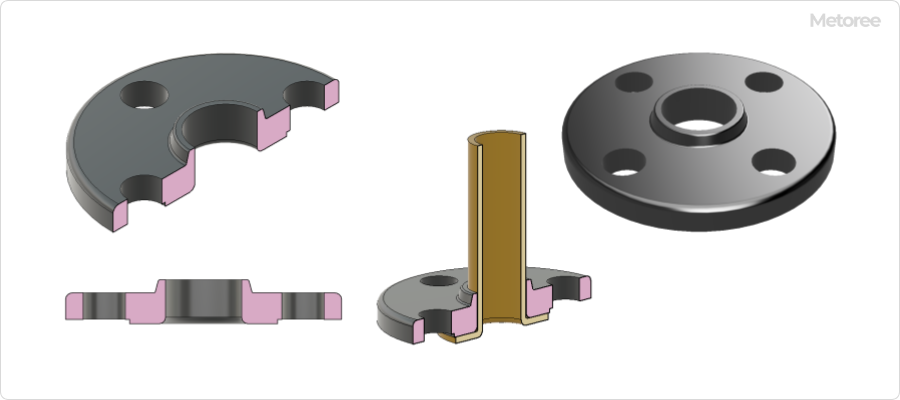

5. 遊合形フランジ (LJ)

図7. 遊合形フランジ (LJ)

遊合形フランジは、ルーズフランジ、ラップジョイントフランジとも呼ばれ、配管端部をスタブエンドと呼ばれる「つば」加工を施したパイプをフランジ穴にはめ込み取り付け固定します。パイプはフランジのナットを緩めれば、パイプの向きを変更することができるのが特徴です。

配管施工の作業は容易ですが、シール性は比較的高くないことから、使用する流体は低圧で温度の低い場合に使用します。

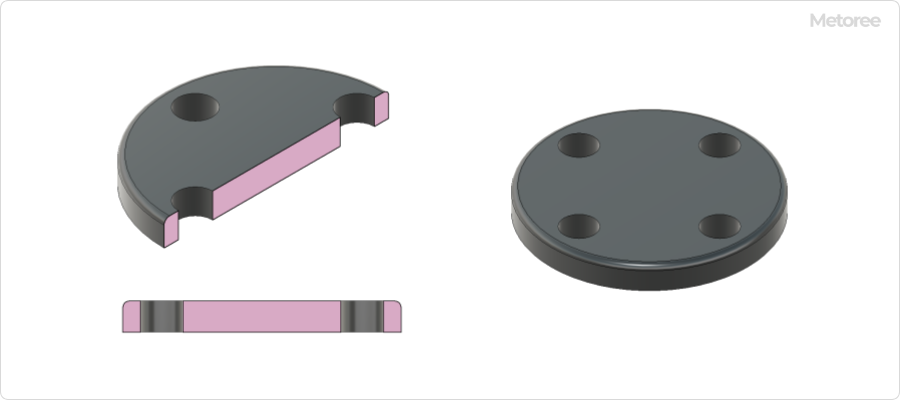

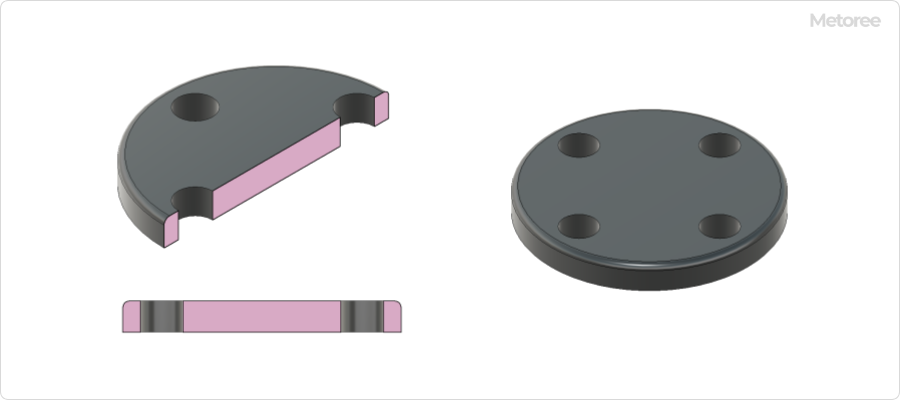

6. 閉止フランジ (BL)

図8. 閉止フランジ (BL)

閉止フランジは、ブラインドフランジとも呼ばれ、配管末端で流体を閉止する場合やフランジの締結を一時的に取り外した場合に、流体が漏洩しないよう閉止フランジを取り付けます。

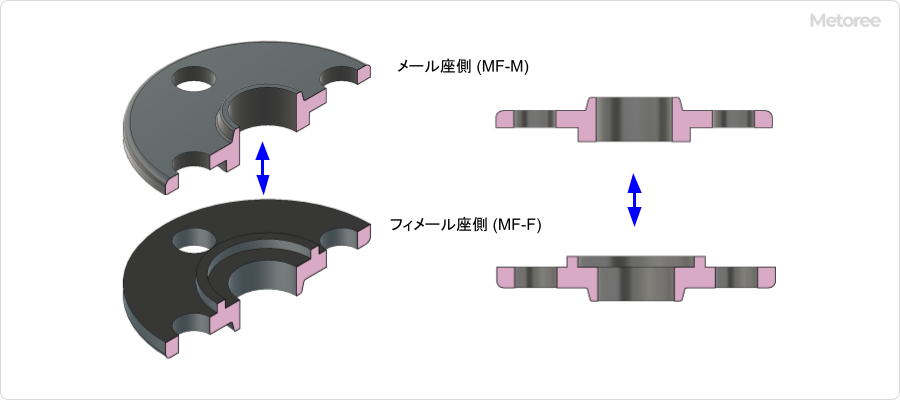

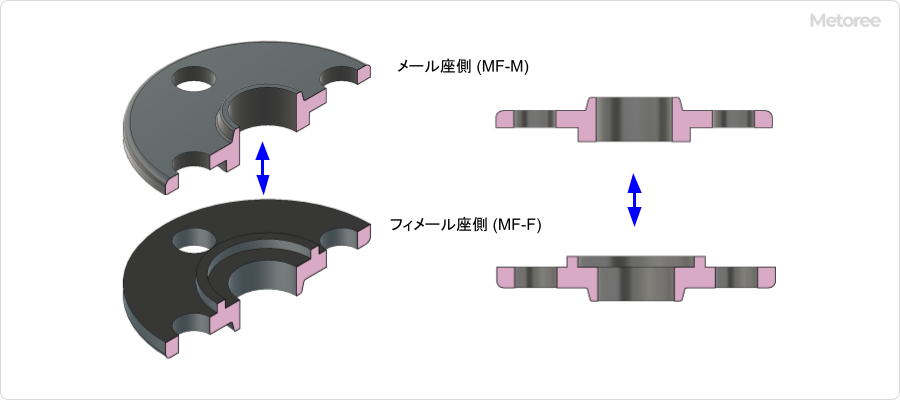

7. はめ込み形フランジ (MF)

図9. はめ込み形フランジ (MF)

はめ込み形フランジは、メールおよびフィーメルフランジとも呼ばれ、「メール座 (MF-M) 」と「フィーメール座 (MF-F) 」の2種類の座面形状フランジを組み合わせて使用します。フランジの溝同士がはまり込むことで、心出しが正確に行える特徴があります。

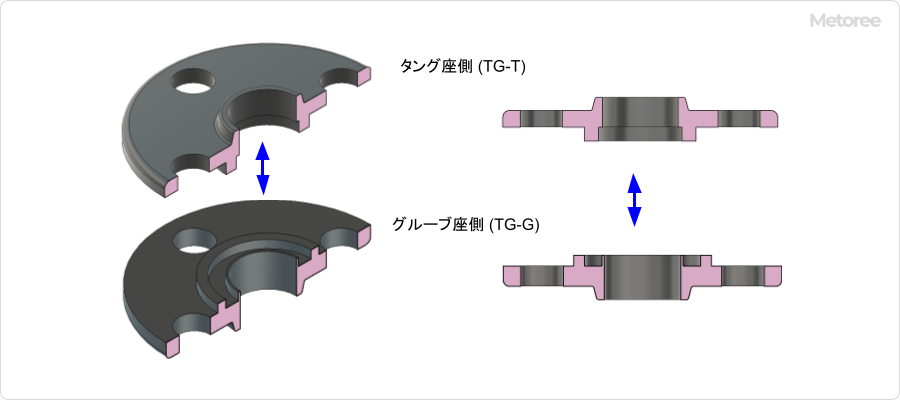

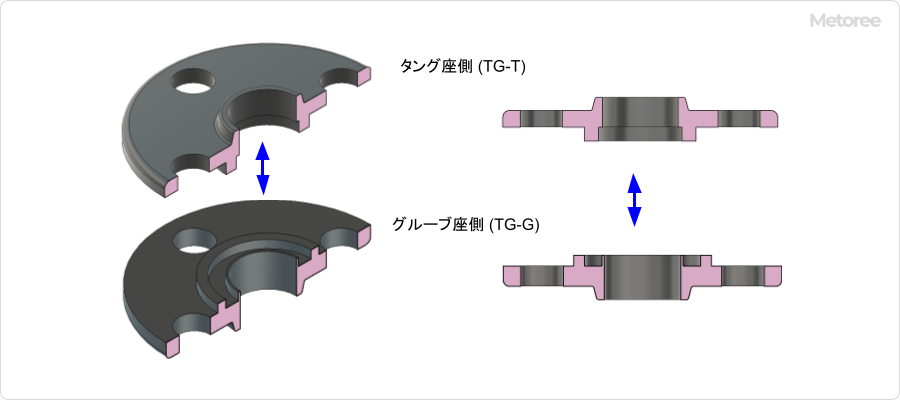

8. 溝形フランジ (TG)

図10. 溝形フランジ (TG)

溝型の凸部の 「タング座 (TG-T) 」 と凹部 「グルーブ座 (TG-G) 」 の座面形状フランジを組み合わせて使用します。密閉性に優れているのが特徴です。

管フランジの選び方

管フランジ選定時の応力計算基準については、「JIS B2205 管フランジの計算基準」として、リングガスケットを用いるボルト締め管フランジの応力計算基準について規定されています。ただし、一般的に管フランジの選定は、上記計算に基づき計算し検証するのではなく、使用する流体の最高使用圧力および温度により、表から選定される呼び圧力(レーティング) のフランジを使用します。

JIS規格では、呼び圧力は、K (キロ) が使用されており、kgf/cm2の略称で示されています。したがって、呼び圧力が10Kのときは、10kgf/cm2を示しています。

管フランジのその他情報

1. ガスケットの種類

ジョイントシートガスケット

炭素繊維などにゴムを充填し平板シート状に成形したガスケットで、管フランジの座面寸法に合わせて切断して使用します。

うず巻形ガスケット

V字形断面の金属フープとフィラー (緩衝材) を重ね合わせ、うず巻状に巻き成型したガスケットで、高温、高圧流体に使用されることが多く、密閉性 (シール性) が高いのが特徴です。

リングジョイント

断面がオーバルとオクタゴナルの2種類の形状で、軟鋼、ステンレス鋼、モネルなどの材質でできたメタルガスケットです。主に、石油工業界のJPI規格で使用されています。

2. 管フランジの規格

管フランジの代表的なJIS、ANSI/ASMEなどの規格を下記に示します。

- JIS B2220 鋼製管フランジ

- JIS B2202 管フランジのガスケット座寸法

- JIS B2239 鋳鉄製管フランジ

- JIB B2240 銅合金製管フランジ

- JIB B2241 アルミニウム合金製管フランジ

- JIB B2290 真空装置用フランジ

- JPI-7S-15 石油工業用フランジ

- JPI-7S-43 石油工業用大口径フランジ

- ANSI/ASME B16.5 Pipe Flanges and Flange Fittings

- ANSI/ASME B16.47 Large Diameter Steel Flanges

- ISO 7005-1 Pipe flanges — Part 1: Steel flanges for industrial and general service piping systems

日本国内では、主にJIS規格やJPI (The Japan Petroleum Institute 日本石油学会) 規格が適用されています。JPI規格は、主に石油精製や石油化学業界で適用される規格です。JPI規格のフランジは、ASME/ANSIをもとに制定されているため、ほとんどの仕様が同じです。

3. 管フランジのガスケット座形状

ガスケット座の形状は、全面座 (FF) と平面座 (RF) の2種類があります。全面座は呼び圧力が10K以下などのフランジで使用され、平面座は一般的に使用されている座面形状です。

参考文献

https://www.monotaro.com/s/pages/cocomite/506/

https://www.watanabe-electric.co.jp/sensor/faq/hogokan/05.html

https://ryutai.co.jp/shiryou/flange/jis/jis-flange-B2220-2012-01.htm

https://www.jisc.go.jp/app/jis/general/GnrDataBaseSearch.html

https://sekiyu-gakkai.or.jp/jp/kankou/kikaku/f.html

https://faq.teral.net/category/show/917?site_domain=public

https://www.hik.shiga-irc.go.jp/info/instructions/valve_iroha/valve-1/