アロジン処理とは

アロジン処理とは、アルミ材にクロメート処理することです。

アロジンは日本パーカライジング社の登録商標で、アロジン法はアメリカのAmchem Product社によって開発されました。アロジン処理はアルサーフ処理とも呼ばれ、アルミニウム素材に施す化成処理です。

アルミ及びその合金上に優れた耐食性皮膜を形成します。一般的なアルマイトは導電性がありませんが、アロジンは導電性が得られることが大きな特徴として挙げられます。

しかし、環境汚染物質として知られる六価クロムを含有する化成処理皮膜でもあるため、近年はその代替品として三価クロムの化成処理皮膜やノンクロムアロジンやパルコート処理なども開発されています。

アロジン処理の使用用途

アロジン処理は、放熱板 (電子機器) や装置部品・自動車部品(軽量化目的) 、アルミニウム合金全般、航空部品などに使用されています。化学反応のみで表面に薄い皮膜を生成可能なため、複雑な形状品に対しても適用できます。

使用する薬液によって皮膜の色を変えられるので、無色系 (#1000) と黄色系 (#1200) で使い分けるのが一般的です。また、 通電目的のアルミ材への処理としても非常に有効です。その他、塗装下地としても使用されており、アルミと塗装の密着をサポートします。

アロジン処理の原理

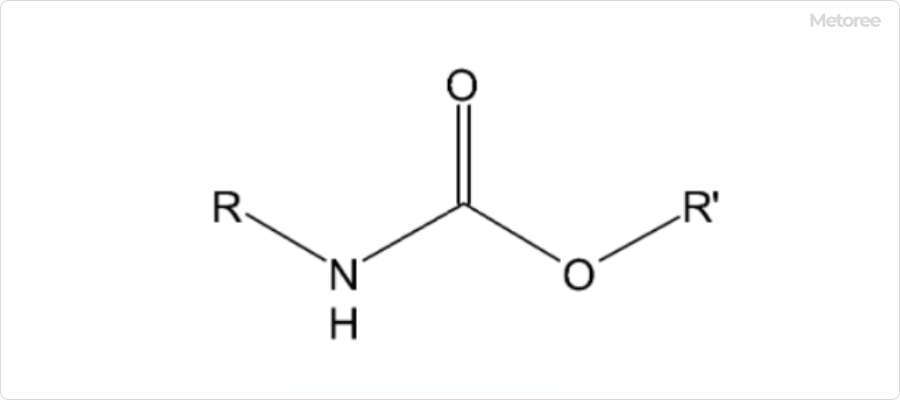

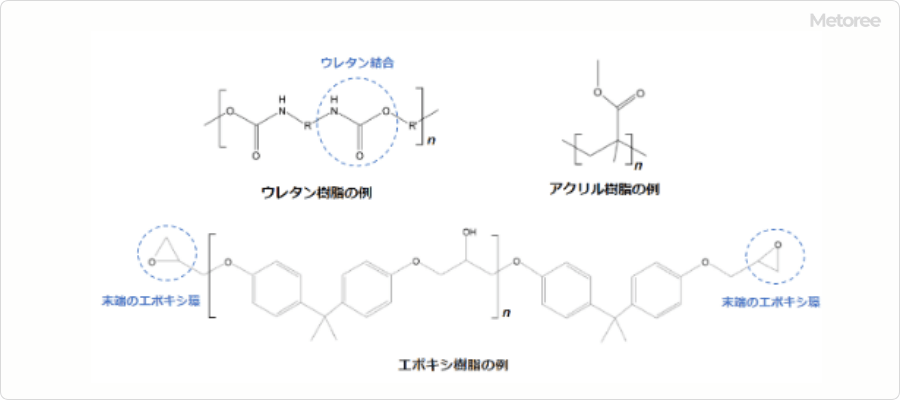

アロジン処理は、リン酸、クロム酸、もしくは重クロム酸を主成分とする処理液を用いて、アルミニウム表面にクロメート処理を施します。加工処理としては優秀なのですが、六価クロムを含有するため、環境汚染対策として他素材への代替が行われつつあります。

リン酸を用いた手法はリン酸クロメートと呼ばれ、 緑色の比較的厚い皮膜を形成可能です。クロム酸を用いた手法はクロム酸クロメートと呼ばれ、黄金色の薄い皮膜が得られます。アロジン処理の特徴は、耐食性に極めて優れた皮膜が比較的容易な条件下で得られることです。

処理温度は室温、電気などを使わず対象物を溶液に浸漬させ、多くの場合は3分以内で処理は完了します。実際の作業工程としては脱脂、除錆及び洗浄が都度行われます。

工程を簡単に表すと「脱脂→洗浄→除錆→洗浄→表面調整→皮膜化成→洗浄→湯洗→乾燥」の順番です。まず加工面を清浄な状態に保ってから皮膜を形成することが、加工後の性能を向上させる必須条件となります。また、アロジン (#1200) では処理時間を変えることにより、接触電気抵抗値を調整可能となっています。

アロジン処理のその他情報

1. アロジン処理とアルマイト処理の違い

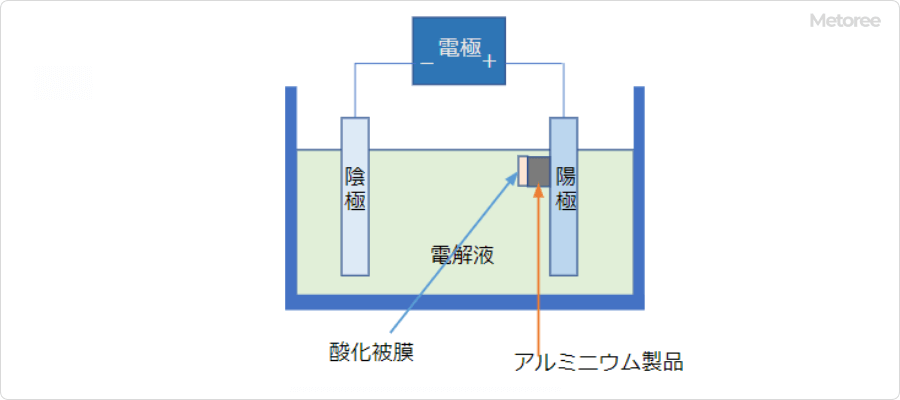

アルミニウムに対する表面処理には、クロメート処理を施すことで六価クロムを含有する化成処理皮膜を生成する「アロジン処理」以外にも、アルミニウム表面に陽極酸化被膜を生成する「アルマイト処理」があります。アルマイト処理によってアルミニウム表面に生成した陽極酸化被膜は、耐食性が高いです。

アルミニウムは比較的イオン化傾向が高い金属であり、水、酸素をはじめ、さまざまな化学物質と容易に化学反応を引き起こします。そのため、アルミニウムは容易な化学反応が原因で腐食や変色を非常に引き起こしやすい物質ですが、アルマイト処理を行うことでその欠点をサポートすることが可能です。

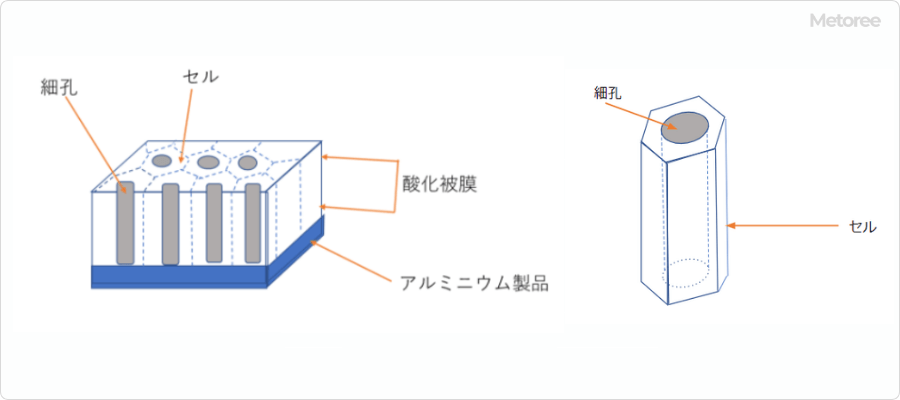

さらに、アルマイト処理ではアルマイト被膜上の微細な孔に染料を付着させることで、さまざまな色にカラーリングできます。ただし、アルマイト処理による被膜はアルカリ性に弱いので、アルカリ環境下では使用できません。アロジン処理によって得られる酸化被膜は、0.1ミクロン~0.3ミクロン程と非常に薄く、アルマイト処理で生成した陽極酸化被膜と比較したときの耐食性、耐摩耗性は低いです。

しかし、アロジン処理においては、電解処理のプロセスが必要無いことに加え、処理に必要な時間が短いというメリットもあります。こういったことから、耐食性や耐摩耗性を必要としないアイテムの保護に関しては、アロジン処理が広く利用されています。

2. アルミニウム表面処理前の化学研磨と電解研磨

アルミニウム表面処理を行う前には前処理として、金属表面の凹凸部分の突起部分を先に融解させることによって平滑面を得るために、化学研磨および電解研磨トリートメントを行います。

化学研磨は研磨溶液にアルミニウムを浸漬させることで、化学的に金属表面を研磨する手法です。電解研磨は研磨溶液にアルミニウムを浸漬し、電解処理を行うことで金属表面を研磨する手法です。

化学研磨、電解研磨を施す前にサンドブラスト等を用いてアルミニウム表面を故意的に荒らしておくと、光沢のある平滑面を得ることができます。

参考文献

https://sales.parker.co.jp/knowledge/tips/j_a.html

https://mitakakinzoku.com/aluminum_chromate/

https://www.jstage.jst.go.jp/article/jcorr1991/49/10/49_10_579/_pdf

http://www.yoshizaki-mekki.co.jp/eigyou/al-sonota/al-sonota.html

https://www.sanwa-p.co.jp/mekki/alumite/

https://www.toshin-alumite.jp/knowledge/