アルマイト処理とは

アルマイト処理とは、アルミニウム表面に酸化被膜を人工的に形成する表面処理です。電解液中でアルミニウムに通電して酸化を促し、表面を保護する酸化被膜を形成する処理です。

アルミニウムは空気中の酸素と結合して表面に薄い酸化皮膜を生成します。しかしながら、使用環境によってはこの酸化皮膜が破損し、腐食が著しく進行する場合もあります。この現象を防ぐために、自然にできたも酸化膜も保護することができるアルマイト処理が有用です。

アルマイト処理の使用用途

アルマイト処理はアルミニウムの表面処理として広く利用されています。以下のような用途に使用されます。

1. 自動車

アルマイト処理は、特にエンジン部品やホイール及びアルミ製バンパーなど、耐腐食性や耐摩耗性が求められる部品に適しています。また、装飾的な面でも車両の外観を魅力的にするためにも使用されます。

2. 建材

アルミニウムは軽量で耐食性が高いため、建材でも広く使用されます。建物の外装材や窓枠及びカーテンウォールなどの表面に使用し、耐久性を向上させるとともに、外観の美しさも向上させます。

3. スポーツ・アウトドア

自転車のフレームや釣り具、キャンプ用具、登山用具などにもアルマイト処理が施されます。これにより、製品の耐久性が向上させ、過酷な屋外環境でも長期間使用することが可能です。装飾的な効果を高めるためにも使用されることがあります。

4. 航空機

航空機の部品にもアルマイト処理が使用されます。航空機エンジン部品やフレーム及び外装材などは、軽量で耐久性が高く、耐腐食性に優れたアルミニウムが有用です。アルマイト処理はこれらの部品を腐食から守り、極端な環境下でも長期間の使用を可能にします。

アルマイト処理の原理

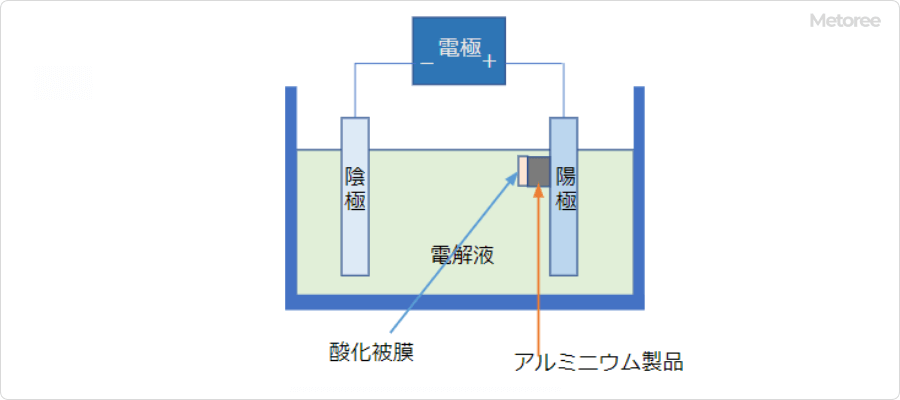

アルマイト処理は、陽極にアルミニウムを配して硫酸電解液中で電気分解し、酸化被膜を形成する方法です。図1に示すように、電解液中に陽極と陰極を配置し、陽極側にアルミニウム製品を配置して電極から通電すると表面に酸化被膜が生成されます。

図1. アルマイト処理の模式図

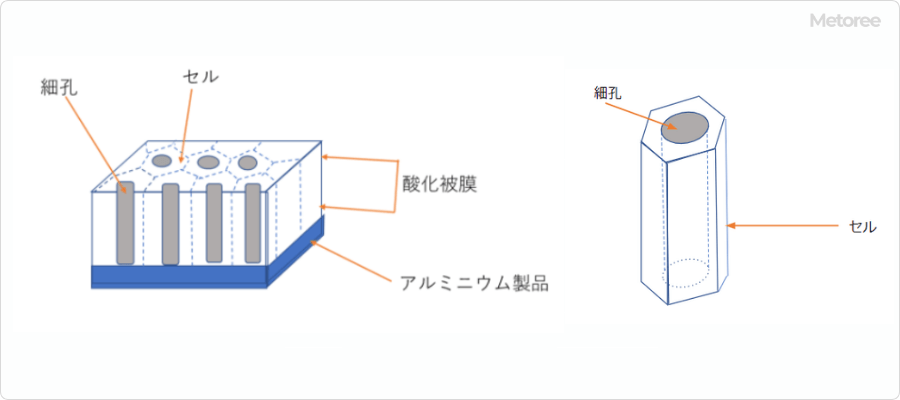

この酸化被膜は図2および図3に示すように、中に細孔が形成された六角柱状のセルの集合体です。処理の方法によって特性が変化するため、用途に応じたアルマイト処理が求められます。

図2. 酸化被膜の模式図(左) / セルの模式図(右)

アルマイト酸化被膜は、陽極と陰極の距離変動や配置による電流分布の違いにより、製品間の膜厚にバラツキが生じます。また、製品近くの拡散層のエリアでは電解液が動きにくく、温度分布が不均一のため、これもバラツキの原因です。複数の製品を一度に処理する場合には、膜厚が厚くなりやすい位置にダミーのアルミを吊るして電流を逃がすなどの工夫がなされます。

アルマイト処理の種類

アルマイト処理には、以下のようにいくつかの種類があります。以下に例示します。

1. 一般アルマイト処理

一般的な酸化被膜を成形する処理方法です。酸化被膜の厚さは、通常5~25μmの範囲です。複雑な構造をした小さな部品から大型の製品まで対応可能です。実用性が高く、耐腐食性と硬度の向上が期待できます。

2. 硬質アルマイト処理

一般的な酸化被膜よりも厚くし、さらに硬くする方法です。低温の電解質中で時間をかけて処理します。酸化被膜の厚さは20~70μmの範囲です。高い耐久性が求められる車のエンジン部や航空機などに使用されます。摺動性が求められる部材に使用されることが多いです。

3. 光沢アルマイト処理

アルミニウムの表面に化学研磨処理を行って光沢化する方法です。見た目が美しくなることから、装飾品や反射材に使用されます。見た目を良くするだけでなく、汚れが付きにくくなる効果も期待できます。

4. カラーアルマイト処理

酸化被膜の形成直後に染料液に浸して着色する処理方法です。染料の濃度や浸漬時間の条件や形成されている酸化被膜の厚さによって、着色をコントロールできます。軽量性とデザイン性が求められる水筒などに使われます。

参考文献

http://toeidenka.co.jp/alumite.html

http://toeidenka.co.jp/alumite.html

https://www.sanwa-p.co.jp/faq/detail673.php

https://www.toshin-alumite.jp/knowledge/alumite.html

https://koiketechno.co.jp/chiebukuro_blog/page/10