熱収縮チューブとは

熱収縮チューブとは、熱をかけると収縮するように加工されたチューブです。

成型された樹脂のチューブに放射線処理が施されていて、主に電線の保護や絶縁などを目的に広く利用されます。使い方は、電線を熱収縮チューブに通してヒートガンなどで熱をかけるだけです。処理が簡単で、作業環境を問わず使用できます。

熱収縮チューブの使用用途

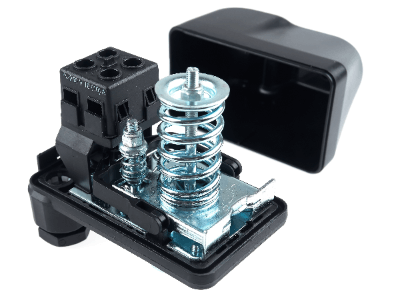

熱収縮チューブはかぶせた電線に合わせて収縮させる部材で、主に電線や部品の保護・絶縁・防水・腐食防止を目的に利用されます。

具体的な使用用途は以下の通りです。

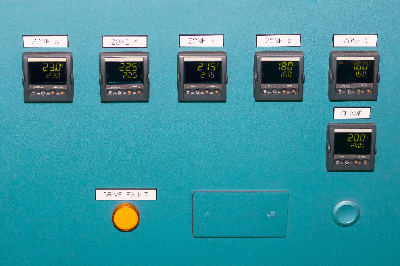

- 家電に使用される内部配線

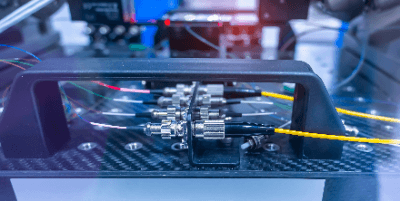

- 電子製品の内部配線

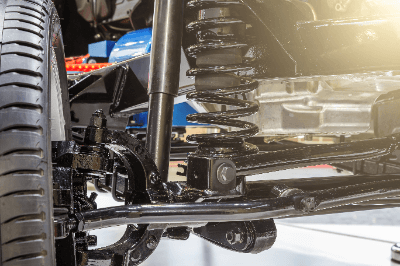

- 産業機器の給電配線

- 自動車用ワイヤーハーネス

- 腹腔鏡手術の手術装置

熱収縮チューブの原理

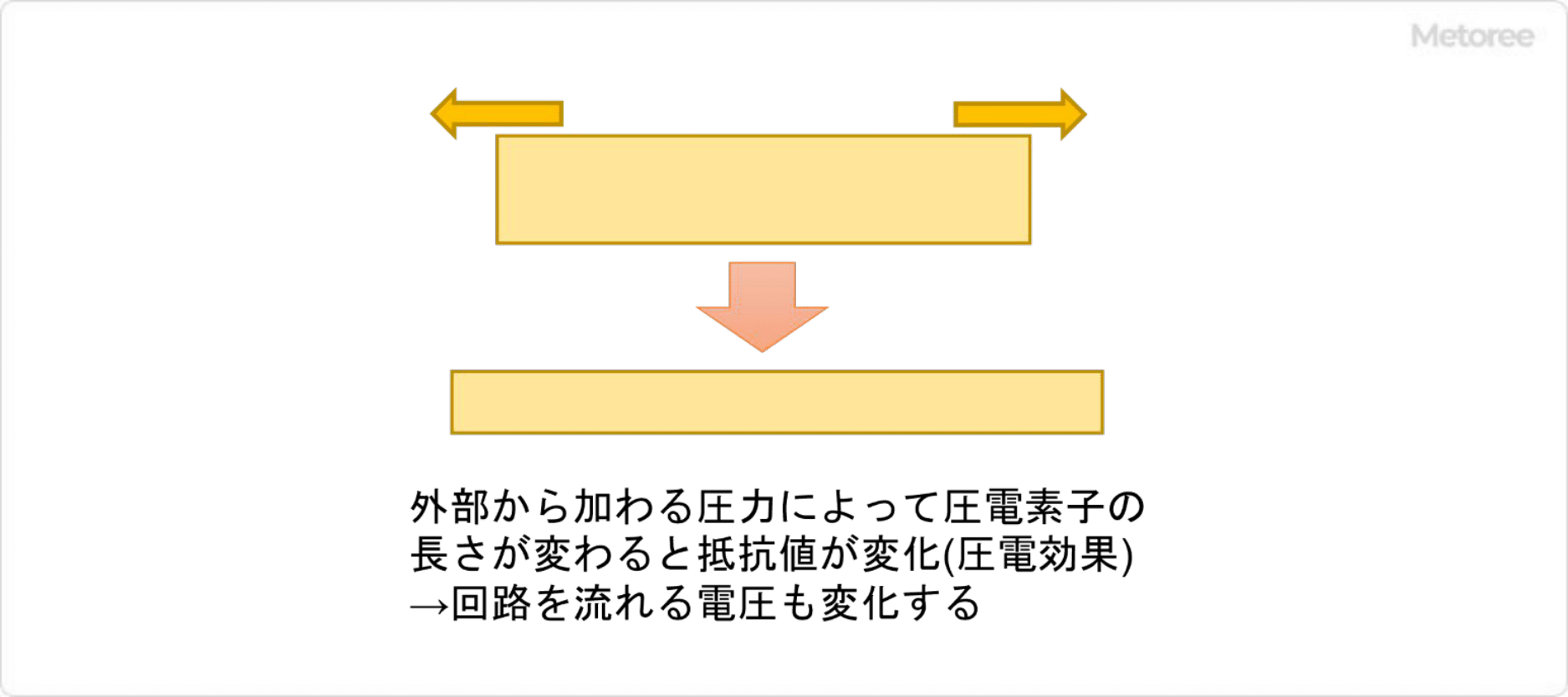

熱収縮チューブは、ポリエチレンや各種エラストマといった高分子ポリマーが材料です。これらの材料は、柔軟性を保持したまま熱により収縮する性質を持ちます。

上記の高分子ポリマーに、チューブの製作段階で電子線を照射して架橋反応を起こします。架橋反応後のチューブを加熱して伸ばすと、チューブが伸びたまま固まり、再度加熱するとチューブが収縮して伸ばす前の大きさに戻ります。これが熱収縮チューブの原理です。

熱収縮チューブの種類

熱収縮チューブは構造の違いにより、一層熱収縮チューブと二層熱収縮チューブに大分されます。

熱を加えると直径方向に縮み、収縮率は2:1~3:1程度です。材質は、ゴム系、PE系、フッ素樹脂系、シリコン樹脂系などがあります。熱収縮チューブには多くの種類があるため、適切な選定が肝要です。

1. 一層熱収縮チューブ

一層熱収縮チューブは一般的な種類で、チューブの厚さで「薄肉」「中肉厚」「厚肉」に分けられます。一層熱収縮チューブの目的は、絶縁や部分的な保護保護です。チューブの色は各色販売されているので、識別に使用できます。

2. 二層熱収縮チューブ

二層熱収縮チューブは内層と外層の二層構造です。電気的絶縁や機械的保護を目的に使用されます。層が分厚いため、湿度や腐食環境からの保護に使用される場合もあります。一層熱収縮チューブと同様に各色販売されているため、識別に使用できます。

熱収縮チューブのその他情報

1. 熱収縮チューブの使い方

熱収縮チューブのサイズは、収縮後の内径が目的物よりも細くなるように選定します。長さも若干縮むので、多少長く選定・切断しましょう。素材によって収縮率も異なるため、作業前に加熱条件を確認します。切断する場合は、切断面の切れ目から破損することがあるので、切断面を綺麗にそろえることが肝要です。

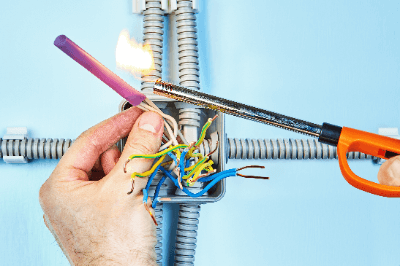

一般的な熱収縮チューブは約120℃から収縮するため、加熱器具はヒートガンを使用します。低温タイプは約80℃から収縮するため、ヘアードライヤーでも作業可能です。また、小径で数量が少ない場合ははんだごてでも代用できます。その際、こて先などが周囲に触れないように注意が必要です。

2. 熱収縮チューブの注意点

熱収縮チューブでの作業では加熱器具を使用します。安全に使用するためには火傷に注意し、適切に器具を使用することが肝要です。特に、ガスバーナーなどの直火で加熱する場合は、過熱によりチューブが溶けてしまうため、適切なタイミングで火を止める必要があります。

また、金属など熱伝導の良いものを包む際は、加熱時の熱を奪われやすいため縮みにくく、普段よりも長時間熱を加えることで対処します。電解コンデンサ、二次電池などには、絶対に使用してはいけません。加熱により破裂する場合があるためです。したがって、これらの近くで作業をすることも極力避ける必要があります。

参考文献

https://electrictoolboy.com/media/31536/

https://kurashi-no.jp/I0017469

https://kurashi-no.jp/I0017469

https://electrictoolboy.com/media/31536/