ボールレンズとは

ボールレンズは球状のレンズであり、通常の凸レンズと比較して焦点距離が極端に短く集光能力の高いレンズです。

焦点距離が短いことから広範囲の光を1点に集光したり、コリメート(光を平行状態に収束させること)したりする用途として、各種センサや光ファイバーのカップリング素子として使用されています。

一般的には直径0.5mmから10mm程度のボールレンズが製品として生産されており、0.3mmから7.3mm程度と非常に小さい焦点距離が実現されています。

ボールレンズの使用用途

ボールレンズはバーコードのスキャナーなどに代表される光学式のセンサや内視鏡の集光素子として使用されます。これらのセンサはより小型で広範囲の光学的な情報を検知する能力が要求されるため、焦点距離の短さがセンサの能力に直結することになります。

また、レーザー光源から光ファイバーに光をカップリングするためにもボールレンズが使用されます。レーザービームのビーム径と開口数(NA)に対して適切な開口数のボールレンズを使用することでレーザービームから拡散する光が直線上に整列され、光ファイバー内に入射します。

ボールレンズの原理

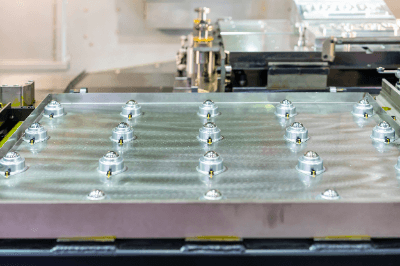

ボールレンズは精密機器に使用される光学素子であるため0.1mm程度の小さな傷やほこりがついてしまうと製品として出荷できないことから、高クラスのクリーンルーム内で製造され、精密な検査を通過した後に出荷されます。

上記と同様の理由から生産工程の自動化も難しく、手作業で運搬や検査、選別がされている場合も多くあります。そのため販売価格も高い傾向にあり、1つのボールレンズで数千円から一万円程度の金額となります。

品質の保証範囲も製品ごとに詳細に定められており、直径や焦点距離の他、設計波長や真球度、表面品質、偏心のばらつきも規定されています。

ボールレンズの材質としてはN-BK7やN-SF15などの単一硝材(光学ガラス)が使用されます。また、サファイヤを使用したボールレンズは赤外線から紫外線(波長0.17~5.5マイクロメートル)まで幅広い波長で使用が可能です。

反射防止膜コートの表面処理が施された製品にはコーティングされた面が分かるように印字された光軸確認用のマーキングがあり、使用する際にはアルコール等でマーキングを拭き取る必要があります。

参考文献

https://www.edmundoptics.jp/knowledge-center/application-notes/optics/understanding-ball-lenses/

https://www.global-optosigma.com/jp/Catalogs/pno/?from=page&pnoname=MS&ccode=W3071&dcode=

https://www.sugitoh.com/product/lens/ball.html