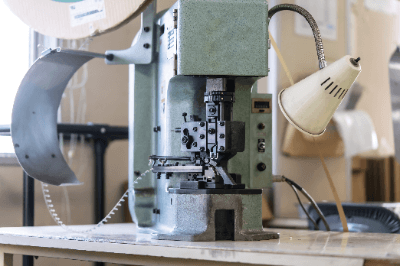

卓上プレス機とは

卓上プレス機 (英: bench press) とは、机の上で使用する小型のプレス機です。

卓上で使用するため、テーブルプレスとも呼ばれています。プレス機の金型に金属などの加工したい素材を挟んで、そこに強い圧力を加えることで、金型の形に変形させて加工します。

また、金型に金属粉末や薬品粉末を入れて高圧をかける粉末成形やかしめ加工に使われます。簡易的な構造のためメンテナンスなども容易に行うことが可能で、耐用年数も長い加工機器です。

圧力を加える方法には、油圧式や空気圧式、スクリュー式、クランク式などがあります。

卓上プレス機の使用用途

卓上プレス機は、生産現場の製造ラインの組立て工程や研究開発などの現場で用いられます。必要な加工に合わせて、加圧や駆動の方式、金型の大きさや形状を変えることで、仕様にあった質の高い加工が実現可能です。

電子機器や小型部品、半導体、自動車産業、医療・製薬業界など幅広い分野で使用されています。コンパクトで軽量である特徴を生かして、設置場所に制約がある場合に使用されます。

プレスによって金属を加工する「かしめ」などの他に、粉末成形などの目的で使用される場合もあります。繰り返しの反復作業や同じ部品の量産などに適しています。

卓上プレス機の原理

卓上プレス機は、加圧の方法にハンドルを手動で回すことで加圧してプレスする方法と、モーター駆動によって高速にプレスして加工する方法があります。

手動式の場合は、ハンドルを回してしめていくと受圧盤に圧力がかかる仕組みです。荷重を表示することができるため、加圧力を確認しながら作業する場合に適しています。

油圧式プレスは、油圧でプランジャーをスライドさせることで圧力をかけます。油圧調整のバルブを操作することにより、容易で自由な圧力設定が可能です。また、圧力の過不足を防止して、最適な加工をすることもできます。

また、電動式プレスは、クランクを使う機械式や空気圧を使う方式、スクリューを使う方式があります。

卓上プレス機の種類

1. 手動式

手動式のクランク式のプレス機は、クランクを使用して機械式にプレスする方式です。錠剤用や圧縮用に使われます。錠剤用は、さまざまな粒状の結晶や流動性の良い粉末材料を錠剤にプレスすることが可能です。

クランク式プレス機は、製薬やヘルスケア製品、食品、農業、化学産業、電子電池、冶金セラミックス、その他の産業における小バッチ生産および研究実験用途に適しています。

手動油圧式のプレス機は、油圧で圧縮する方式です。例えば、X線蛍光分析または赤外線分光分析に使用する供試体の作成などに使用されます。

2. 電動式

ロータリープレス機

ロータリープレス機は、ローラーを回転させて、圧縮プランジャーの上下運動により錠剤を作る機械です。連続して製造ができます。

油圧プレス機

油圧プレス機は、油圧を使用してプレスする機械です。加圧力は、油圧調整バルブの簡単な操作で自由に設定できます。圧入・かしめ・製薬などに使われます。自動化が可能です。

空気圧式プレス機

空気圧式プレス機は、空気圧によりプレスする方式で、比較的簡便な装置です。かしめ、圧入、打ち抜き、曲げ、絞り加工などが可能です。

クランク式プレス機

クランク式プレス機は、サーボモータでクランクを駆動する機械式の圧縮機械です。精密小物部品の量産プレス加工に向いています。

スクリュープレス機

スクリュープレス機は、スクリューの回転で精密な位置調整ができるプレス機です。特に、少量の試作や加工実験に使われます。

卓上プレス機のその他情報

労働安全法について

卓上プレス機は、労働安全法および労働安全衛生規則により、事業者に課せられているのは、主として次の義務です。

・機械等の設置・移転・変更届けの実施

安全性のチェック、指導を受けます。

・資格のある作業主任者の選任

職務が定められています。

・安全教育の実施

初めて取り扱う作業者への安全教育、及び金型交換や調整作業にあたる作業者の安全教育を行います。

・作業前の点検

作業開始前に点検します。

・特定自主検査

有資格者による法定検査を年1回以上実施します。

また、必要に応じて、労働基準監督署認定の光線式安全器又は非接触セーフティドアセンサなどを装着します。作業空間の安全用アクリルドアも点検します。

参考文献

http://www.tone-jidoki.co.jp/seihinsyoukai/puresuki/kogatapuresuki2.html

https://www.npasystem.co.jp/product/screw_press.html