タップ加工とは

タップ加工とは、ねじがねじ込まれる相手部品に、めねじを形成するための加工方法のことです。

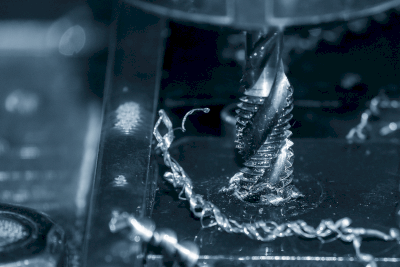

タップと呼ばれる凹凸形状のある工具を用いて、あらかじめ開けた穴にタップを差し込みながらめねじを形成します。

タップ加工の使用用途

タップ加工はねじ締結が行われる金属製の部品に対して、広く行われています。ねじ締結はさまざまな産業用機械、建築物、家庭用電化製品に用いられています。ねじ締結する相手のめねじを成形するために、タップ加工が必要です。

めねじを成形する方法には、タップ加工以外にもいくつかの方法があります。その中でもタップ加工は、広く用いられているめねじの成形方法です。特に比較的小さなねじ径のめねじは、タップ加工が用いられる場合が多いです。

タップ加工の原理

タップ加工には大きく2つの方法があります。あらかじめ開けておいた下穴に対して、めねじ形状になるように切削加工する方法と、塑性加工によってねじ形状を成形する転造加工があります。いずれにしても、タップ加工ではあらかじめ下穴を開ける必要であり、下穴の直径も正しく仕上げなければなりません。

1. 切削式タップ加工

切削式タップ加工は、旋盤を使っての旋盤加工や、フライス盤を使ってのフライス加工などによって行われます。切削式タップ加工では金属を削るため、切子が発生します。

加工時のトルクが比較的少なくて済むメリットはありますが、切子を除去に気をつけなければなりません。特に止まり穴という、貫通していない穴に切削式タップ加工を行う場合には、切子が手前側に排出されるスパイラルタップを選択する必要があります。

2. 転造式タップ加工

転造盤を使って素材を変形させながらネジ加工を行います。切削ではなく塑性変形のため、切子が発生しません。ただし、下穴径は切削式よりも高い精度が求められます。

切削式タップ加工よりも大きいトルクを必要としますが、切子が発生せず、切削式タップ加工よりも加工時間が短くなるため、大量生産に向いています。

また、ファイバーフロー (金属組織の流れ) を切断しないので、高い強度のめねじが製作できます。デメリットとしては、目的のめねじの形状に合わせたタップを準備する必要があるため、切削式タップ加工よりも初期費用が高くなることです。

タップ加工の種類

タップ加工には、以下の種類があります。目的のめねじの種類に応じて選定することが大切です。

1. ハンドタップ

ストレートの溝形状のタップです。ハンドタップを使用することで手動でタップ加工をすることができます。加工に時間がかかるので、試作品やめねじの補修などの目的で使用します。ハンドタップには1番から3番までの種類があり、順番に使用して加工します。

2. スパイラルタップ

タップの外周部がらせん状に加工されていて、加工時、切子は逆に排出されます。止まり穴など、切子を進行方向に排出したくない場合には、スパイラルタップを選びましょう。

切子を正しく排出させるためには、右ねじの場合は右にねじれた溝、左ねじの場合は左にねじれた溝のスパイラルタップを使います。切子はタップの根元の方向に排出されるので、切子がタップに絡まりやすく、絡まったまま加工するとねじ穴が広がってしまうため注意が必要です。

3. ポイントタップ

ポイントタップはポイント溝という溝を持っており、切削トルクが低いのが特徴で、切りくずによるストレスを減らすことができます。切子はスパイラルタップなどとは違い進行方向に排出されるため、主に突き抜けた穴に使用されますが、下穴が深く、切子がねじ山に傷をつけない程度の排出量であれば、止まり穴の加工でも用いることができます。

4. ロールタップ

転造式タップ加工で使われます。特にアルミニウム圧延材などの、柔らかい素材のねじ穴加工に適用されます。

転造加工なので切子が発生しないことなどから、切削式タップ加工に比べて加工時間が短く済みます。また、工具の耐久性も高いです。切子が発生しない分、素材の無駄も発生しないので、環境にやさしい加工方法ともいえます。