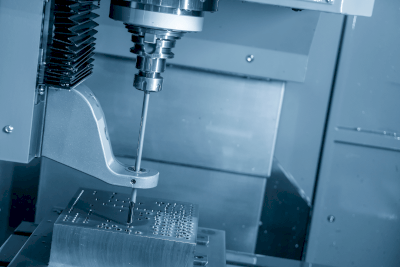

ガンドリル加工とは

ガンドリル加工とは、加工部材に対して細く深い穴を設ける加工法です。加工法の名前が示す通り元々はピストルに穴を空けるために開発された加工方法で、長さのあるドリルにより穴を空けます。

ガンドリル加工は、小さな径の穴を空けることができ、また、その穴の直進性が高いことが特徴です。また、高硬度材料に対しても深穴を加工することが可能であり、例えばクロムモリブデン鋼や機械構造用炭素鋼、クロム鋼材の加工にも対応します。

ガンドリル加工の使用用途

ガンドリル加工は、深い穴を持つ部品を作ることが可能な加工方法であり、様々な工業分野で使用されています。

一例をあげると、電気、電機・電子機器部品、鉄道車両部品、航空機部品、船舶部品、自動車部品、スピンドル、シャフト、シリンダといった機械部品、噴射機のノズル、油圧機器部品、半導体関連熱版、液晶製造装置部品、建築現場、重機部品など非常に幅広い部品や製品を製造するためにガンドリル加工は使われています。

ガンドリル加工の原理

ガンドリル加工におけるガンドリル部は大まかに以下の部位から構成されます。

- 超硬刃部(ドリルの刃)

- シャンク(ドリルの柄となる部分)

- ドライバ(シャンクを保持して加工機と接続する部分)

ガンドリル中には潤滑油を流すための通り道があり、また、先端には潤滑油を噴射する穴があります。超硬刃部とシャンクの側面には加工屑を排出するための溝が刻まれています。先端の穴から潤滑油を噴射しながら高速回転することで、加工屑を溝を通して外部へ排出しながら部材を削る仕組みになっています。

上記の仕組みにより、部材の加工屑を排出しながら作業できるため、他の深穴加工と比較して加工作業の効率が高い点が特徴です。また、潤滑油により、部材接触部の温度上昇抑制、工具摩耗の抑制が働くという効果もあります。

ガンドリル加工は小さな穴に特化した加工法です。1ミリからおよそ30ミリ径の穴の加工までが一般的であり、大口径の深穴を加工することは困難です。