パワーモーラーとは

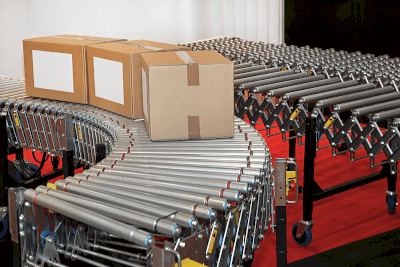

パワーモーラーとは駆動モーターと減速用のギアを内蔵したローラーのことです。物流センターの倉庫や工場の生産ラインなど、主に搬送目的で使用されます。

通常の搬送コンベアのように、駆動モーターや駆動チェーン、スプロケットといった他の駆動部品を使用せず、ローラー単体で回転させることが出来るため、コンベアの省スペース化を図ることが出来ます。

ベルトコンベアの駆動用として、もしくはローラーコンベアの一部に組み込まれ、フリーロールと連結させるなどして使用されます。

パワーモーラーの使用用途

主に搬送コンベアの部品として使用されます。ベルトコンベアの末端に内蔵され、駆動プーリーとして使われる他、ローラーコンベアと呼ばれる無数のローラーを一定間隔で並べたコンベアにも取り付けられます。

ローラーコンベアに内蔵される場合はパワーモーラーとフリーロール(コロコンロール)をVベルトなどの駆動部品で繋ぐことでパワーモーラーの駆動トルクをフリーロールへと伝導させ、他のロールを回転させます。

モ-ターが内蔵されているので、センサーなどの制御機器と組み合わせることが可能です。荷物がコンベア内に投入された際、センサーがそれを感知し、コンベアを動かす、もしくは止めるといった制御を組むことも出来ます。

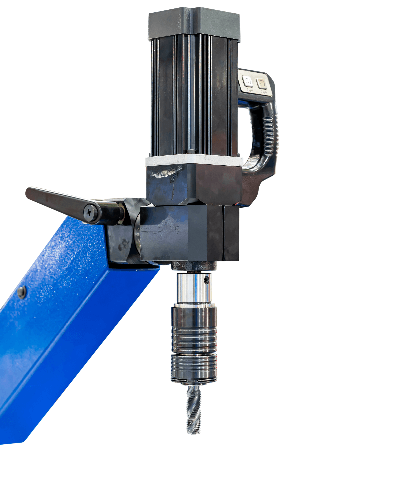

パワーモーラーの原理

ロール内に駆動用のモーターと減速ギアが内蔵されています。用途別に様々なタイプがあり、防水型、ブレーキ内蔵型、カーブコンベア専用などがあります。

ロールのシャフト部分からはモーター用の電源線が伸びており、その電源線に電圧を印加することによってロール内部のモーターに電源を供給出来ます。DC電源用、AC電源用とがあり、ブレーカから直接AC電源を供給することも可能ですし、パワーサプライからのDC電源で動かすことも出来ます。

ベルトコンベアの駆動プーリーとして使用される場合は、ベルトに一定のテンションを掛けてロールに密着させることでロールとベルトを噛み合わせ、駆動トルクをベルトに伝えますが、ローラーコンベアでフリーロールを連結させる場合はVベルトを使用するので、Vプーリー付きのパワーモーラが使われます。Vプーリ付きのパワーモーラーには片側にプーリー溝が形成されており、そこにVベルトを引っかけることによってフリーロールへと駆動トルクを伝達します。

参考文献

https://www.youtube.com/watch?v=UjILDN56WNE

https://www.itohdenki.co.jp/wp-content/uploads/acpm_catalog.pdf