ドライバーICとは

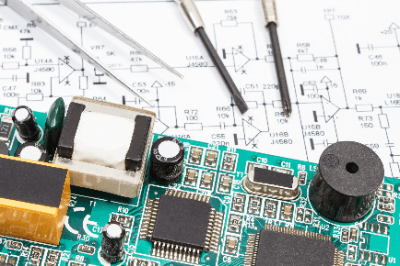

ドライバーICとは、液晶ディスプレイやモーターなどを駆動・制御する回路を集積したICのことです。

こうした制御回路をディスクリート部品で設計しようとすると、制御回路とその周辺を含めた全体の回路設計が複雑になる上、過電流・過熱を引き起こしやすくなるという点が問題です。そこで同じ機能を持つ制御回路をドライバーICに集積化することにより、全体の回路設計の簡素化、回路全体の小型化、省電力化を実現することができます。

回路全体を省電力化することのメリットは、過電流・過熱のリスクを回避できることに加え、電池駆動の製品の使用可能時間を長くできるという点も挙げられます。また制御回路に費やせる面積が同程度だとすると、IC化したほうがより大規模かつ複雑な回路を実現できます。

とりわけ液晶ディスプレイ用のドライバーICは、電子デバイスの小型化 (個々の回路素子の微細化) や、ディスプレイの高精細化・省電力化などの高度な要求とともに進歩してきたといえるでしょう。

ドライバーICの使用用途

ドライバーICは制御回路として、家電製品、通信機器、輸送機器、産業用機器など幅広い分野で使用されています。

おもなドライバーICとその用途などを以下にまとめます。

1. LCDドライバー

液晶ディスプレイ用のドライバーICはLCD ドライバーと呼ばれ、パソコンやスマートフォンなどのディスプレイ表示制御に使用されます (LCD: Liquid Crystal Display) 。液晶ディスプレイの高精細化、省スペース化、省電力化を実現するための技術の例として、ディスプレイの表示情報を記憶するメモリを搭載するといったデバイス全体の高機能化が挙げられます。

2. モータードライバー

モーター用ドライバーICは、家電製品、自動販売機、ロボットアームなどの製品のモーター制御に幅広く使用されます。PWM (Pulse Width Modulation: パルス幅変調) 制御による高効率化を実現しています。

3. LEDドライバ

LEDライト用のドライバーICは、車載LED、照明LED、LEDディスプレイなど、LEDを使用する製品の発光制御に使用されます。従来の製品に対し、消費電力を低減できることが大きなメリットです。PWM制御を用いることによりLED照明器具の色味を変えずに調光する機能を実現しています。

4. ゲートドライバ

ゲートドライバーICは、産業用ロボット、電動工具、電動バイク、冷却ファン、ドローンなどに使用されます。これらの製品に搭載されている制御用のマイコンとモーター制御などのためのパワーデバイスのインターフェイスとして用いられています。電圧を変換することが目的です。近年では制御用のマイコンとゲートドライバをワンチップに集積した製品も登場しています。スマートゲートドライバーと呼ばれ、回路全体の小型化や高機能化を実現しています。

小型化、省電力化、高効率化などの技術は、電気機器開発全体の大きな課題として意識されています。上述のようにドライバーICについても、それぞれの固有の設計課題に対して、さまざまなソリューションが施されてきました。

ドライバーICの原理

ドライバーICを使用せずにディスクリート部品で制御回路を設計すること自体は可能な場合もあります。しかし冒頭で述べたような問題点が原因で全体の設計の効率悪化につながるおそれがあります。

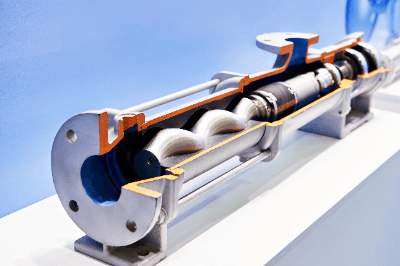

例えばモータードライバーを使用しない場合はMOS-FETを4つ使用するため、回路構成はより複雑になります。一方、モータードライバーICは制御用MOS-FETを内蔵しているため、モーターや制御回路を含めた全体の回路構成の簡素化を実現することが可能です。これによってさらにスマートな設計が実現できます。

液晶ディスプレイにはマトリックス状に配線された信号線と走査線があります。そして両線の交差部に画素が存在し、この画素部に印加する電圧値を細かく調整することによって色分けをします。信号線・走査線ともに制御回路を必要としますが、ディスクリート部品で設計した場合は膨大なスペースが必要なため現実的でなく、液晶ディスプレイの高精細化に伴う制御回路の複雑化、大規模化の要求に対応できません。

よって実際の製品では、LCDドライバーLSI (ドライバーICの発展型) が制御回路として使用されています。

参考文献

https://www.cqpub.co.jp/toragi/TRBN/trsample/2004/tr0402/0402sp3.pdf

https://www.analog.com/jp/analog-dialogue/articles/isolated-gate-drivers-what-why-and-how.html

https://xtech.nikkei.com/dm/article/WORD/20060818/120225/

https://www.jstage.jst.go.jp/article/oubutsu1932/68/7/68_7_821/_pdf