ハンディオシロスコープとは

ハンディオシロスコープとは、屋外での使用を想定した小型のオシロスコープを指し、電池で動作させることができるものです。

オシロスコープとは、電子回路内の信号電圧の変化を時系列に波形データとして表示する測定器のことです。この波形の変化や振幅の大きさを読み取って、信号の変化を計測します。もともと実験室や工場の生産ラインで使う前提だったため、高精度、高感度、高速のデータ処理等、高性能を求め、筐体は大きくかつ大きな消費電力となっています。

一方、電子機器が設置された現場で機器の調整や修理対応に使えるオシロスコープも必要となります。この場合は、性能が多少劣っても、小型軽量かつ商用電源が不要な電池駆動であることが必須条件です。この条件を満たすのがハンディオシロスコープです。

ハンディオシロスコープの使用用途

ハンディオシロスコープの使用用途は、前項で記した通り、機器が設置された現場へ持ち込んでの波形観測が第一に挙げられます。小型で電源不要であることから、小回りが利き、使い易く、作業の能率が高まります。

また、電池で駆動することから、フローティング状態の機器の波形観測に適しています。商用電源を用いるオシロスコープでは、感電防止のため本体は接地することが推奨されますが、接続先の機器のグランドレベルが定まらないフローティング状態だと、両者の間に大きな電位差が生じている可能性があり、機器やオシロスコープを破壊する恐れもあります。電池駆動であれば、ハンディオシロスコープ側もフローティング状態であるため、そのような問題は発生しません。

さらに、ハンディオシロスコープは、比較的機能がシンプルで安価なことから、個人の電子工作でも活用されます。同様に、教育機関における授業においても使いやすいです。

ハンディオシロスコープの原理

オシロスコープには、ブラウン管の残像効果を利用したアナログタイプと、信号波形をA/D変換してメモリに記録するデジタルタイプがありますが、ハンディオシロスコープは全てデジタルタイプです。

従って、信号波形を取り込む原理はデジタルオシロスコープと全く同じです。ただし、小型で電池駆動とするため、機能面での制約が多々あります。主な制約は以下の通りです。

- 波形メモリの容量が小さい

- 波形のサンプリング周波数を高速にできない

- プローブなどのアクセサリーが限定されている

- チャンネル数が限定される (2チャンネル構成の機種が多く、それ以上の機種は少ない)

- 複雑なトリガ条件の設定ができない

一方で、電池駆動であることから、前項に記したようにグランドレベルは接地とは無関係に設定できるので、通常のオシロスコープでは差動プローブが必要な場面でも、普通のプローブが使えることがあります。

ハンディオシロスコープの種類

小型化されたハンディオシロスコープには、以下の様なタイプがあります。

1. PCをオシロスコープ化するタイプ

信号をA/D変換しメモリに格納するデジタイザー機能を纏めたもので、USB経由でPCに接続し、PCのディスプレイ上に信号波形を表示する機種を指します。USBバスパワー駆動を採用する機種ではACアダプターも不要です。このタイプは全般的に機能が単純で安価ですが、波形観測にPCが欠かせないので、厳密にはハンディとは言えません。

2. オールインワンタイプ

ディスプレイデバイスを備え、単独で信号波形の取り込みと波形の表示が可能なタイプです。取り込んだ信号波形をUSBやメモリーカードを介して外部機器に出力できるので、そのデータをPCを用いて波形解析することも可能です。また、充電池を内蔵しているため、ACアダプターで充電しておけば、商用電源に接続せずに測定することができます。機種によっては、市販のアルカリ乾電池が使えるものもあります。

3. デジタルマルチメーター機能付きのタイプ

オシロスコープの機能に加えて、デジタルマルチメーターの機能や周波数カウンタの機能を一体化したものです。個々の機能は専用の測定器には及びませんが、1台で一通りの測定機能を備えているため、特に機器が設置された現場へ持ち込んで測定する際に極めて便利なものです。

参考文献

https://www.cqpub.co.jp/column/books/11891osiro/

https://jp.tek.com/document/online/primer/xyzs-scopes/ch1/oscilloscope-basics

https://www.iti.iwatsu.co.jp/ja/support/05_07.html

https://www.iti.iwatsu.co.jp/ja/support/05_14.html

https://www.vector.co.jp/soft/win95/art/se376225.html

https://www.monotaro.com/

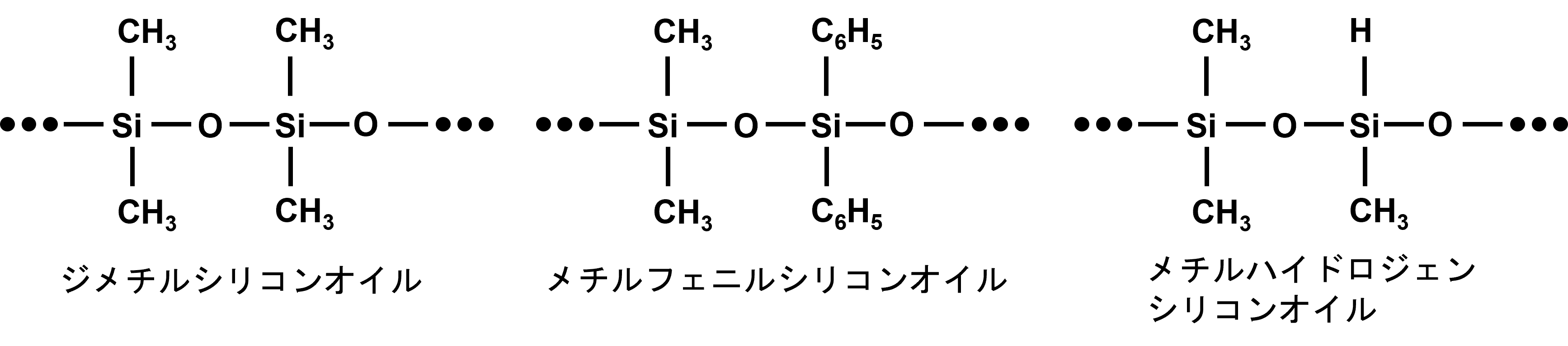

その他、ストレートシリコンオイルの一部の化学構造を変化させた変性シリコンオイルも販売されています。

その他、ストレートシリコンオイルの一部の化学構造を変化させた変性シリコンオイルも販売されています。