微風速計とは

微風速計 (英: Breeze anemometer) とは、製造工場や研究室の環境測定、安全管理、ビル管理などの目的で風の速さを測定し、 デジタル表示させる風速計の1種です。

0.01m/s以上の風速分解能を持ち、非常に弱い風速測定にも対応可能な機器で、狭いところや室内での計測によく使われます。熱線式で風量、温度測定にも対応しているものや、メモリー機能付きでパソコンやプリンターへ接続可能なもの、プローブ延長棒付き、ダクト入力機能付き、高温測定用、JIS準拠品、ワイヤレス風速計まで、大きさや機能によって様々です。

用途や室内環境を考慮したうえで、適した機器を選ぶ必要があります。

微風速計の使用用途

微風速計は従来、屋内の換気機能を検査することによって快適性を評価するために使われましたが、最近は風に対する建築物の影響を測定したり、クリ-ンルーム内の環境を管理したりなど、様々な場所で使われています。 使用例は以下の通りです。

- クリーンルームやクリーンベンチ内の風速測定

- ドラフトチャンバ等

- 住宅・オフィスビル内の空気環境測定

- 建物・工場内の風速の管理、

- 空調設備のメンテナンス、能力試験

- 製造現場での室内環境調査

- HEPAフィルタなどの性能検査

- 室内の対流測定

- バルブ、換気扇、ベンチレーターなど

微風速計の原理

風速計には、速い流速での測定ができるピトー管式風速計、温度変化の影響を受けにくいベーン (風車) 式風速計、金属線の熱損失から風速を計測する熱式風速計、超音波を用いる超音波式風速計などがあります。微風速域においては、レーザードップラー式風速計や熱式風速計が微風速計として使われます。

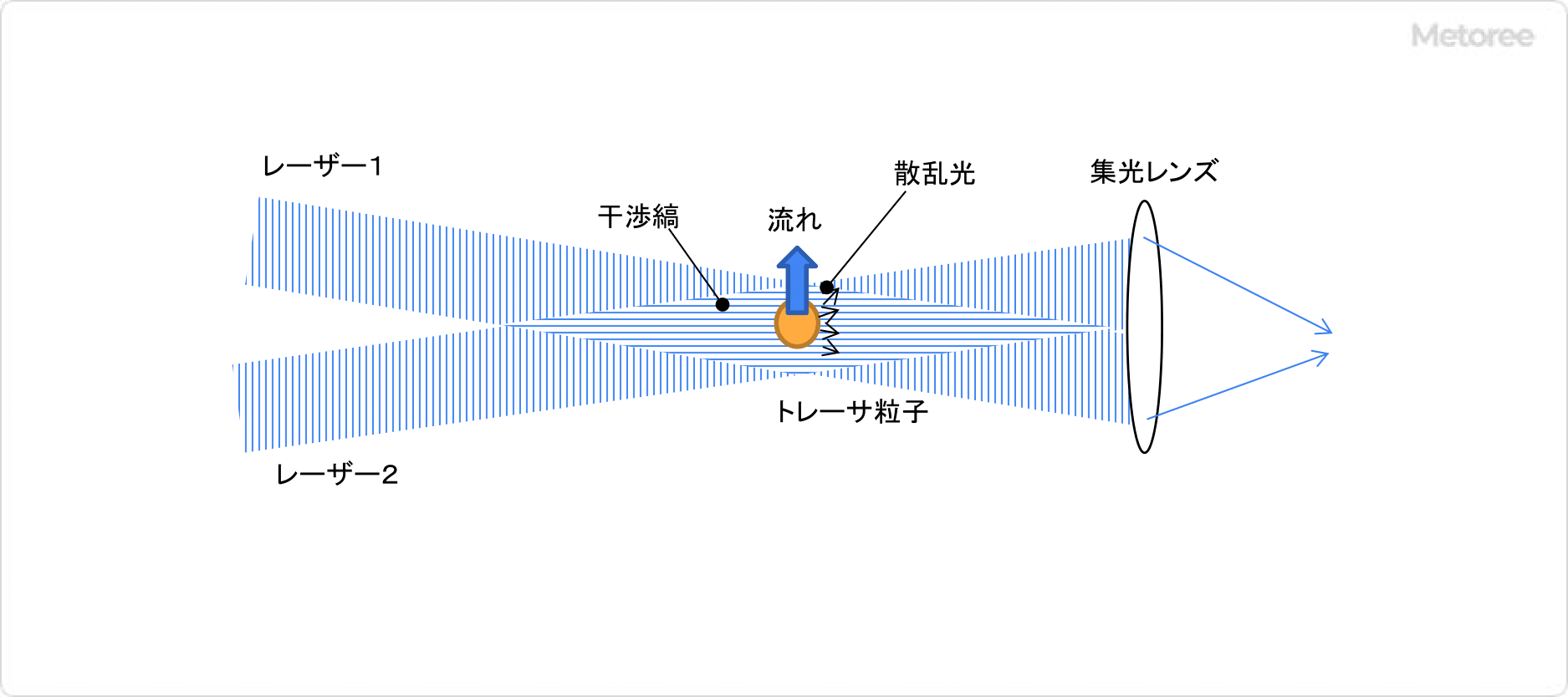

図1. レーザードップラー式風速計の原理

レーザードップラー式風速計では、光路差を与えた2本のレーザー光を干渉させて、干渉縞をまずつくります。流体中にトレーザ粒子を流し、この干渉縞を通過することでトレーサ粒子からの散乱光の強度が変化します。

この強度変化を読み取り、ドップラーシフト周波数を検出し、粒子 (流体) の速度を求めます。 液体や気体の流れを非接触で観察できるため、流れを乱すことがありません。 時間分解能が高いため微風速の測定も可能です。

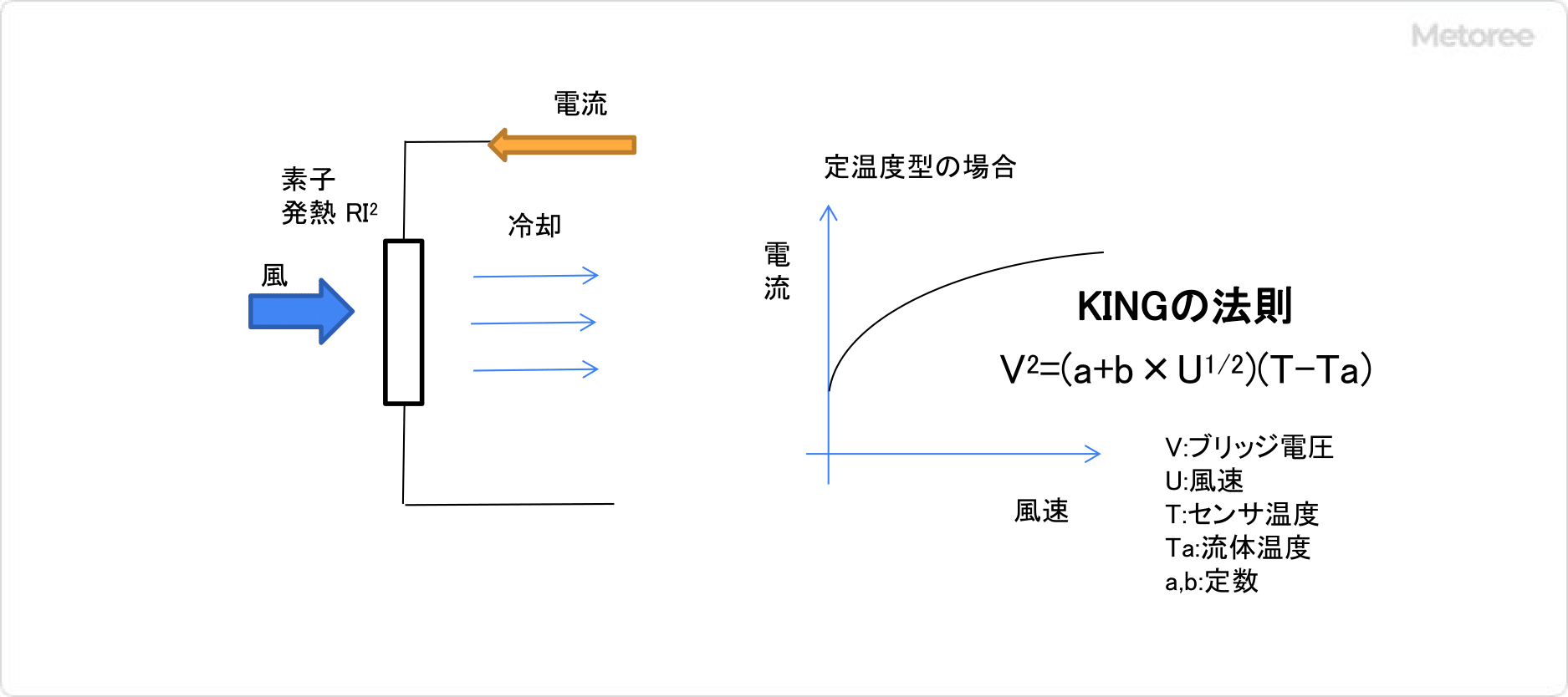

図2. 熱線風速計の原理

熱線風速計は、金属線の熱損失を応用して風速を求めています。プローブの内部には熱した金属線 (熱線には、プラチナなどが使われます) が組み込まれています。

プローブ部に風を当たると、風によって冷やされ金属線の温度は下がり、この冷却された熱の量が放散熱量です。風が強ければ強いほど、金属線の温度は下がります。

この風量と放散熱量の関係から風速を求めます。この「失われる熱の量は、風速の2分の1乗に比例する」という、Kingの式による近似式に基づいています。

微風速計の選び方

レーザードップラー式風速計はトレーサ粒子が必要であったり、値段が高いことから工業的に利用するのは難しいです。しかし、非接触でほかの風速計では対応していないものを測れる可能性があります。流体研究など、より詳細な流れを知りたいときに検討すると良いです。

一方、熱線式風速計は、広く市場に普及しており手軽に扱うことができます。携帯型や多点計測ができるモデルなど種類があるため、用途にあわせて選択することが大切です。

微風速計のその他情報

微風速計の校正

微風速領域は、測定が困難なため校正を頻繁に行うことが大切です。特に熱線式風速計は、プローブに微小なゴミがつくだけでも測定精度が悪くなります。微風速の校正とトレーサビリティ体系は産業技術総合研究所が国家標準となっており、社外校正機関として日本品質保証機構が受け持っています。

風速の分類は0.05m/sから1.5m/sの範囲を微風速、1.3m/sから40m/sを気体流流速と定められています。一般に非常に遅い風速を作ろうとすると流れは不安定になり、校正が難しくなります。

そこで、微風速の校正設備には風速計を静止気体中で運動させる走行台車を使用します。この方式では、空気を完全に停止させる必要があるので、自然対流の影響を避けるために地下トンネル内 (地上からの深さ8m、年間の温度変化は20℃を中心に±2℃以内) に設備を置き、十分な測定時間をかけて校正を行います。

参考文献

https://ureruzo.com/AMwbgt10.htm

http://www.kanomax.co.jp/technical/detail_0013.html

https://ureruzo.com/AMwbgt10.htm

https://www.transtech.co.jp/product/tsi_anemometer_appnote_1