Rねじとは

Rねじ (英: R-Threads) とは、管用テーパねじの俗称です。

JISおよびISO規格において管用テーパねじのおねじを「R」、めねじを「Rc」と表すことからこのように呼ばれています。

管用 テーパねじとは、JIS B0203で「配管・配管用部品・流体機器などの接合において、ねじ部の台密性を主目的とするねじ」と規定されています。Rねじは、「ねじ込み式管継手」および「管 (パイプ) 端部のねじ」に使用するねじで、配管の接合に使用するねじを示します。

Rねじの使用用途

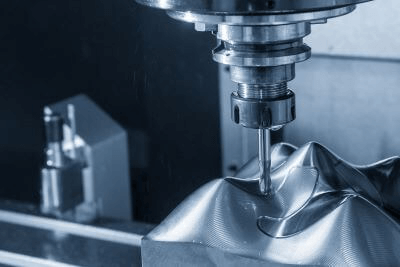

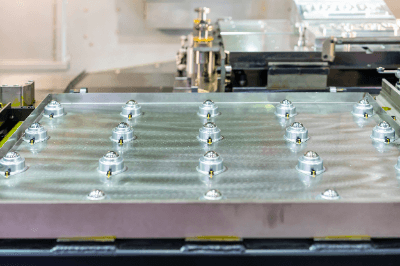

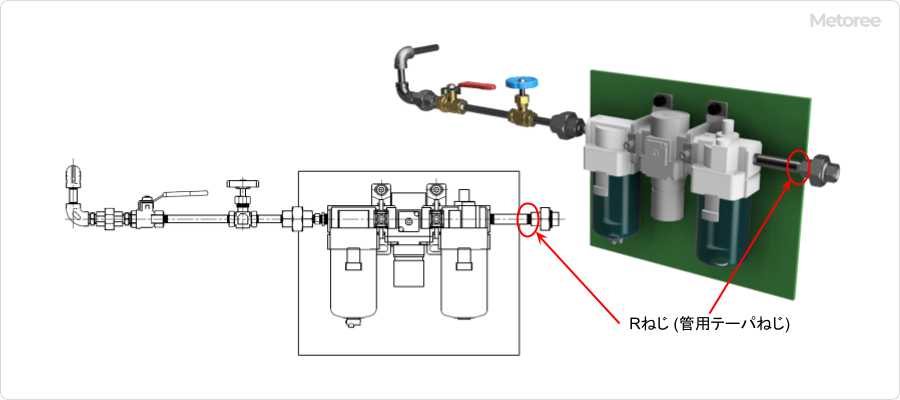

図1. Rねじ (管用テーパねじ) の配管使用例

Rねじ (管用テーパねじ) は、配管施工において継手接合部で、配管内流体の漏洩が少なく気密性に優れています。そのため、各種流体の輸送配管、空圧機器や真空機器など、基本的に流体の漏洩が問題となる配管の継手の締結部に使用されます。

Rねじの原理

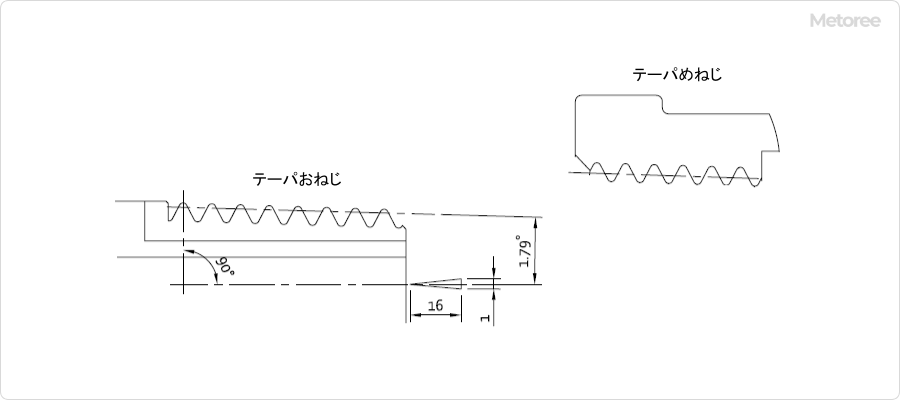

Rねじの原理として、ここでは 代表的な「JIS B0203 管用テーパねじ」を説明します。テーパねじの基準山形は、パイプ (管) や継手のねじの中心軸線に対して、1:16のテーパ状にねじ切加工されています。

平行めねじの場合は、中心軸に対して平行にねじ切り加工されています。テーパねじおよび平行ねじの基準山形は、図2を参照してください。

図2. 管用テーパおねじ、目ねじと平行めねじ

Rねじは、おねじ側は先端から離れるにつれて外径が大きくなり、めねじ側は端部から離れるにつれて内径が小さくなっています。したがって、ねじ込み深さが深くなるほどオス・メスの密着度が高まり、気密性が増す仕組みです。

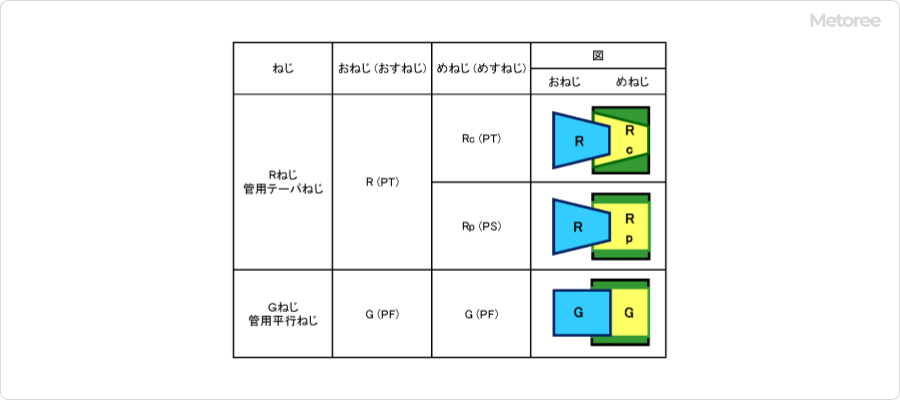

管用テーパねじのサイズは、パイプと同じでインチ呼びが原則で、1/8インチ (1/8Bまたは6A パイプ用) のねじを 「イチブ」 、1/4インチ (1/4Bまたは8A パイプ用) のねじを 「ニブ」 と呼びます。前述したように、管用ねじにはRねじの他に、Rp (管用テーパおねじに用いる管用平行ねじ) 、G (管用平行ねじ) 、NPT (一般用アメリカ管用テーパねじ) などさまざまな規格があります。

異なる規格のねじは接続することができないため、使用する機器やジョイントの仕様によって適切な規格のねじを選択することが大切です。

Rねじのその他情報

1. Rねじを使用した製品の代表例

Rねじを使用した製品の代表例としては、下記があります。

- JIS B2301 ねじ込み式可鍛鋳鉄製管継手

- JIS B2302 ねじ込み式鋼製管継手

- JIS B2308 ステンレス製ねじ込み管継手

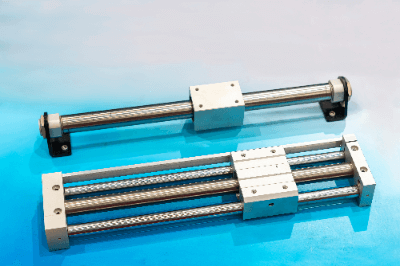

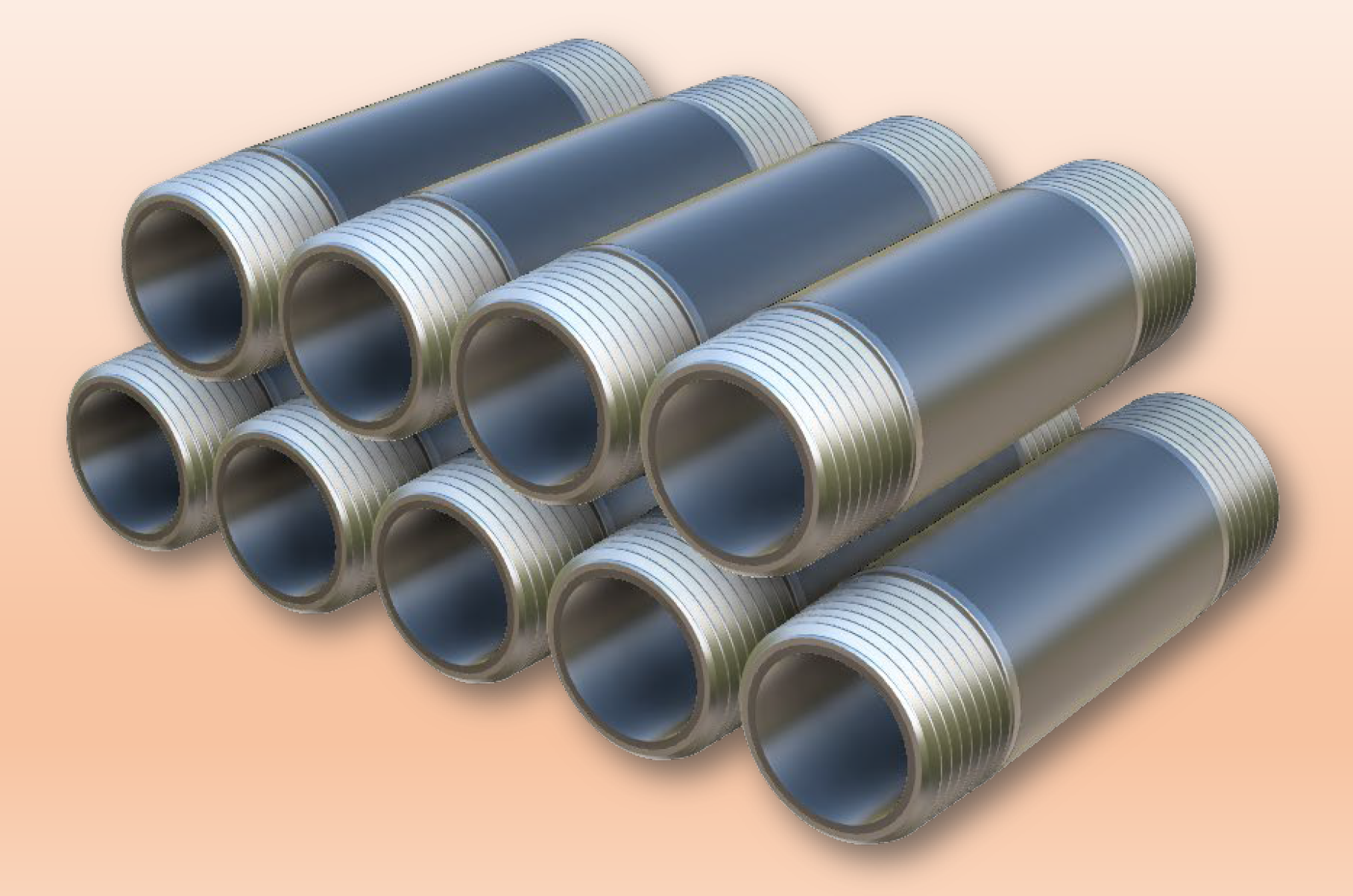

Rねじ使用の配管継手、管端部のおねじは、図3を参照してください。

図3. Rねじ使用の配管継手、管端部のおねじ

Rねじは、ねじ込み式で接合するため、溶接接合やフランジ接合などと比較して、施工が非常に容易です。

2. Rねじの規格

Rねじと管用テーパねじの規格は、以下のとおりです。

- JIS B0203 管用テーパねじ Taper Pipe Threads

- ISO 7-1, Pipe threads where pressure-tight joints are made on the threads−Part 1:Dimensions, tolerances and designation.

- ANSI/ASME B1.20.1 NPT American National Standard Taper Pipe Threads

JIS B0203において、Rねじの表記方法は下記のようになります。

- 1-1/2B (40A) パイプ用のテーパおねじ (おすねじ): R1 1/2

- 1-1/2B (40A) ねじ込み式継手用のテーパめねじ (めすねじ): Rc1 1/2

- 1-1/2B (40A) ねじ込み式継手用の平行めねじ (めすねじ): Rp1 1/2

- JIS B0203では「平行めねじ」 も規定されています

管用ねじには、管用テーパねじの他に、JIS B0202 管用平行ねじ Parallel Pipe Threads があります。俗称ではGねじになります。現在のJIS B0203は、ISO規格 (International Organization for Standardization) の ISO 7-1に準拠するように改訂されたものです。改定前の旧JIS規格は最新改訂版で、「付属書1 (規定) ISO 7-1に規定されていない管用テーパねじ」というように規定されています。

この場合では、「おねじ」も「めねじ」も「PT」と表し、この表記で表示されているため、選定の際には「おねじ」か「めねじ」なのかを注意して判断する必要があります。また、管用平行ねじは「PF」と表記されます。

3. 管用平行ねじの長所

管用平行ねじは、締結ねじ部とシール部 (Oリングやガスケットなど) が分離しているため、下記のような長所があります。

- 常に一定の締め付け状態を維持できる

- 流体の漏洩を完全に防止できる

- シールテープの破片が混入しない

- 曲げや疲労に強い

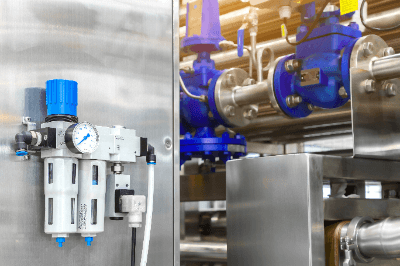

短所としては、配管の振動によるにじみ漏れが発生する場合があります。また、管用テーパねじと管用平行ねじの使用できる組み合わせを、図4に示します。

図4. 管用テーパねじと管用平行ねじの使用組み合わせ

4. Rねじの施工方法

Rねじの施工では、おねじ側にテフロン製の薄膜であるシールテープを巻き付けて、ねじを締め込むことによって、わずかに空いたねじの隙間を埋め、気密性を大幅に向上させるのが一般的です。

シールテープをおねじに巻く時には、先端のねじ山を一山外した状態で6~7回巻きつけます。この際、シールテープはねじ山と同じ巻方向 (通常は時計回り) で巻く必要があります。ねじを締める前に、シールテープを指でネジ山に押し付けてなじませることによって、用意にねじを締めることができます。

参考文献

http://www.taiyo-ltd.co.jp/kpl_jp/faq/info_others.html

https://www.monotaro.com/s/pages/productinfo/kanyoneji/

https://www.monotaro.com/s/pages/productinfo/screw_seal/