六角ナットとは

六角ナット(英語:Hexagon Nut)は、外形が六角形で中央穴部はめねじ加工されている、ねじ構造を用いた締結用部品です。一般的に、六角ナットは単体で使用ことはなく、被締結部品を挟み込み、ボルトなどおねじ加工された部品に六角ナットをねじ込み締結します。

六角ナットには下記のような規格があります。

JIS規格

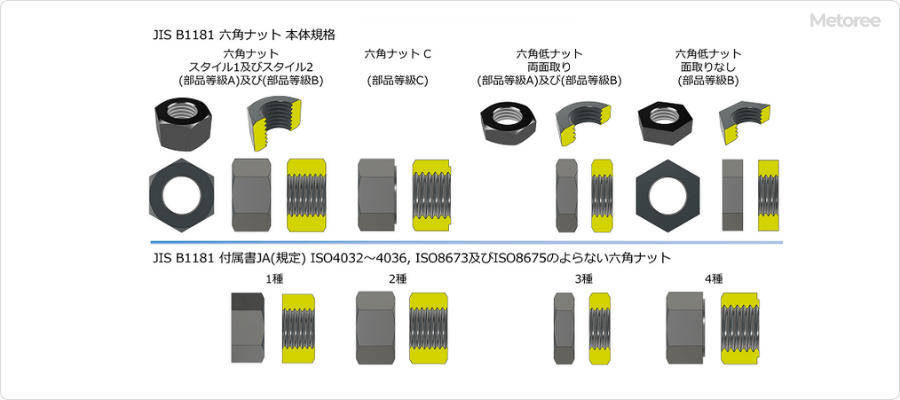

- JIS B1181 六角ナット(本体規格)

- JIS B1181は、2014年にISO規格に準拠した改定がなされ、ISO規格に準拠してない旧JIS規格は、「附属JA(規定)ISO 4032〜ISO 4036及びISO 8673〜ISO 8675によらない六角ナット」、「附属書JB(規定)鋼製ナットの機械的性質−強度区分4T〜10T」として記されています。

- JIS B1183 六角袋ナット

- JIS B1190 フランジ付き六角ナット

ISO規格

- ISO 4032:2012 Hexagon regular nuts(style 1) – Product grades A and B

- ISO 4033:2012 Hexagon high nuts(style 2) – Product grades A and B

- ISO 4034:2012 Hexagon regular nuts(style 1) – Product grade C

- ISO 4035:2012 Hexagon thin nuts chamfered (style 0) – Product grades A and B

- ISO 4036:2012 Hexagon thin nuts unchamfered (style 0) – Product grade B

- ISO 8673:2012 Hexagon regular nuts (style 1) with metric fine pitch thread – Product grades A and B

- ISO 8674:2012 Hexagon high nuts (style 2) with metric fine pitch thread – Product grades A and B

- ISO 8675:2012 Hexagon thin nuts chamfered (style 0) with metric fine pitch thread – Product grades A and B

六角ナットの使用用途

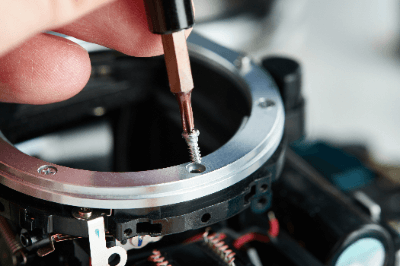

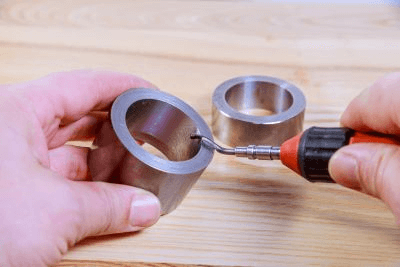

ナットにはさまざまな形状や種類がありますが、特に外形が六角形の六角ナットは、おそらく最も多くの部品締結の場面で使用されています。六角ナットは、精密機器のような非常に細かな部品から、家庭用のDIY、鉄道線路、一般産業機器や設備など、小さな部品から大きな部品まで、汎用品から特殊用途までと、非常に多岐にわたる場面で使われています。

六角ナットの特徴は、六角形状によりレンチやスパナなどの工具を60度毎に掛けることができるため、少しの角度ずつ締め付けることができます。また多くの汎用工具が対応しているため、非常に使い勝手の良い締結部品です。

六角ナットの原理

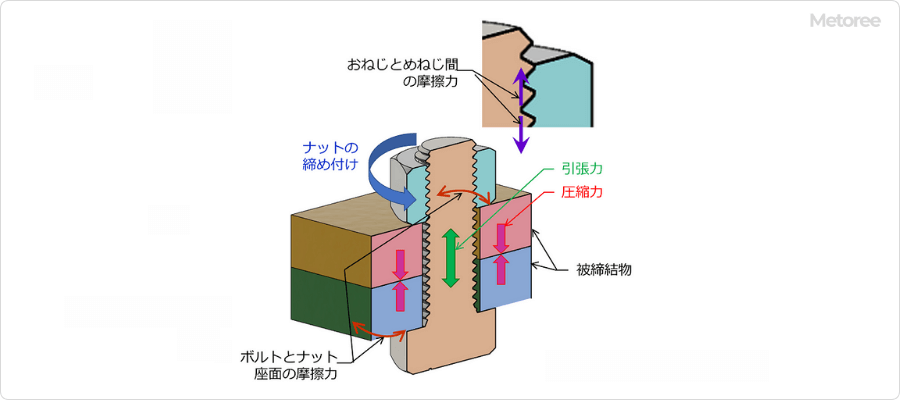

図1. 六角ナットの原理

六角ナットは、ねじ締結の原理により部品を締め付けて固定します。六角ナットを回し、ナットとボルトの座面が被締結部品に接触し、更に締め込むことで、下記の力が働きます。(図1を参照してください)

- 被締結部品に「圧縮力(挟み込み軸方向に押し付ける力) 」

- ボルトなどのおねじに「引張力(被締結部品の反力) 」

その結果、下記のような摩擦力が発生し、ねじがゆるまずに締め付けが維持されます。

- おねじとめねじ間

- ボルトとナットの座面(被締結物との接触面)

六角ナットの種類

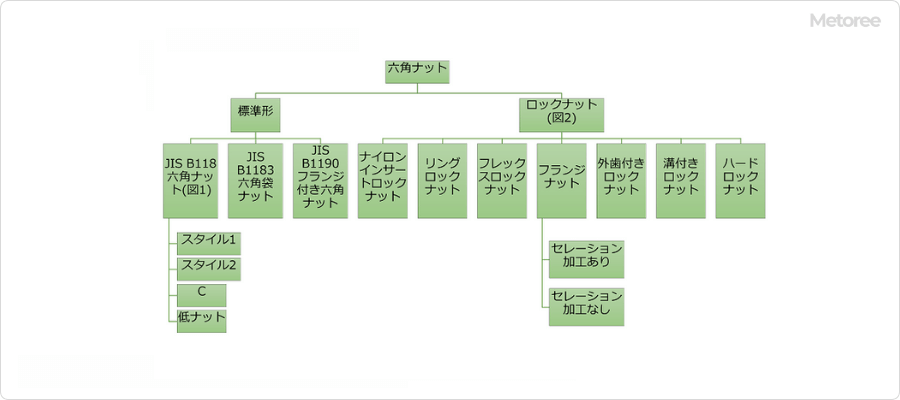

六角ナットの種類は、形状・機能や規格などにより下記のように分類できます。

図2. 六角ナットの種類

JIS規格品の六角ナットは、2014年の改定の前後で分類や寸法が異なることがあり、使用の際は注意が必要になります。詳細は下記 図3 六角ナット JIS B1181を参照して下さい。

図3. 六角ナットJIS B1181

また、ゆるみ防止機能を有しているロックも多種多様なものがあり、それぞれの機能や特徴を有効に利用した使用方法が必要になります。上記以外にも、海外規格品や特殊用途、特殊設計品など、さまざまな種類があります。

六角ナットのその他情報

1. 六角ナットの材質と表面処理

六角ナットの材質、主に鉄、合金鋼、ステンレス鋼、チタン合金、銅及び銅合金、アルミニウム及びアルミニウム合金、ニッケル合金などがあります。一般的に材質は、強度、腐食対策の有無などの要件に従い選定します。

強度は、ボルト・ナットに大きな負荷がかかる場合や、人命にかかわる機器に使用する場合は、六角ナットの材質は強度に大きな影響を及ぼすため、十分な必要強度を有した材質選定が必要になります。なお、JIS規格品の六角ナットであれば、強度区分を選択すると、それに適応した材質が決まります。

腐食環境に対する対策の有無も、材質選定のうえで重要な要素です。六角ナットが腐食により減量し強度低下を起こさないよう、腐食環境に応じた材質選定が必要です。また、電蝕も重要な要素と言えます。六角ナットの材質と、相手の機械要素および固定する対象物との材質が異なると、金属の電位差が生じて腐食する場合があります。特にアルミやステンレスの場合は注意が必要です。

六角ナットの表面処理には下記のようなものがあり、外観品質、価格に応じて選定します。

表面処理なし、無電解ニッケル、三価クロメート、ユニクロメッキ、亜鉛メッキ、クロメートメッキ、ニッケルめっき、クロームメッキ、パーカー、ダクロタイズド、塗装・コーティング、銀・銅・錫メッキなどがあります。

2. 六角ナットのゆるみ止め

六角ナットの緩み止め対策には下記のような方法があります。

初期ゆるみ対策

ばね座金(スプリングワッシャー)や皿ばね座金などを、六角ナットと被締結部品の間に挟み込み使用します。これは初期軸力の低下を補う機能であり、座面の滑りを防止する効果はなく、ナットの戻り回転によるゆるみを防止することできません。

軸力低下対策(戻り止め)

- 機械的な回り止め方式

ナットが回らないように、下記のような部品を使用し、おねじ側に固定する方式です。

例:溝付きロックナット(溝付き六角ナット)+割りピン、外歯付きロックナット、ワイヤーロックなど - 戻しトルクの増加式方式

おねじとめねじ間で戻ろうとする回転に抵抗を増加させ、下記のような部品を使用し、ゆるみを防止する方式です。

例:ナイロンインサートロックナット、リングロックナット、フレックスロックナット(スリットナット)、フランジナット(セレーション加工あり)など - 戻り回転防止(ゆるみ止め)

3. 六角ナットの使い方

六角ナットは適正な使い方をしないと、相手側のボルトが破損したり、六角ナットを使用して組み立てた製品や、機器が破損したりすることがあります。これを防ぐために、以下のポイントを押さえる必要があります。

- 六角ナットとボルトが壊れないよう、締め付ける力が許容範囲内であること

- 六角ナットとボルトに加わる、繰り返しの力(振動などによる)が、許容範囲内であること

- 六角ナットとボルトの座面(お互いに接触する側の面。工具が触れる面ではない)で、締め付ける対象物(金属や木材など)を陥没させないこと

- 六角ナットとボルトを締め付けることで、締め付ける対象物を壊さないこと

参考文献

https://www.urk.co.jp/contents/elements/element6.html

https://www.neji-navi.com/contents/trivia/nut.php

https://inviting.jp/knowledge/parts/nut/

http://www.sanwa-i.co.jp/labo/report/j5.html