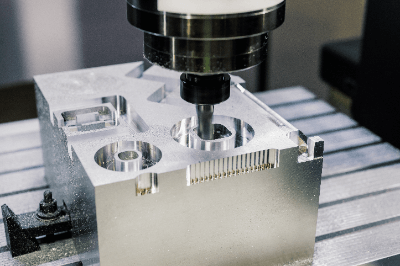

フライス加工とは

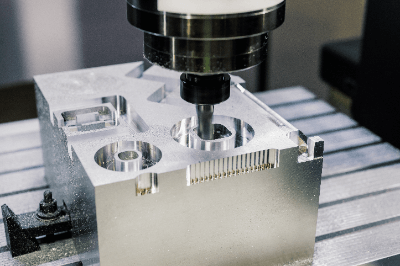

フライス加工 (英: Milling) とは、工具を回転させて対象物を削る切削加工の1つです。

複数の刃がついた円筒状のフライス工具を高速で回転させ、テーブルに固定した工作対象物 (金属、樹脂、ゴムなど) を削り、ミーリング加工とも呼ばれまていす。「フライス」はドイツ語やフランス語、オランダ語が由来で英語ではミーリングカッタ (英: Milling cutter) とも呼ばれます。

フライス盤という工作機械に、工具と削りたい工作対象物をセットし、工具とテーブルを上下左右、前後に動かすことによって加工を行います。

フライス盤とフライス工具には様々な種類があり、削り出したい形状によって使い分けることで、モノの平面・側面や溝の加工、穴開けなど、多様な加工ができるのが特徴です。

フライス加工の使用用途

図面に対して高精度で形状を削り出せることから、高い寸法精度が求められる歯車や金型、精密機械部品などに使われます。

フライス加工の種類

フライス加工は主に以下の5種類です。

1. 平面切削加工

固定した工作対象物の平面を削る加工です。正面フライス、平フライス、エンドミルを主に使います。高精度に広い面積を加工したい場合には正面フライスを、精度を求めない荒い加工や中仕上げをしたい場合には平フライスを、小さい面積の加工や複雑な加工の場合にはエンドミルが使われます。

2. 側面切削加工

テーブルに固定した工作対象物の側面を削る加工です。正面フライス、側フライス、エンドミルを主に使います。横型のフライス盤では正面フライス、側フライスを、立型のフライス盤ではエンドミルを使います。

3. 段差加工

固定した工作対象物の平面から、一段掘り下げて削る加工です。正面フライスや側フライス、エンドミルを主に使います。段差の面積が広い場合や、段差が低い場合は、正面フライスを、面積が狭い場合や、段差が高い場合は側フライスやエンドミルを主に使います。

4. 溝加工

工作対象物の平面に溝を削る加工です。指定された深さまで削り、その後テーブルを前後左右に移動させることで、溝を削り出します。溝の形状としては、ただの溝だけではなく、次のような種類があります。

- T溝: アルファベットのTを逆にしたような溝

- アリ溝: 台形のように底部に向かって広がった溝

- ポケット: 平面につけた凹み

- スリット: 細く深い溝

- キー溝: 機械部品をはめるための溝

フライス工具としては、エンドミル、T溝フライス、アリ溝フライス、メタルソー、すり割りフライスを使います。T溝を削る際には、エンドミルと合わせてT溝フライスを、アリ溝を削る際にはアリ溝フライスを、スリットにはメタルソーやすり割りフライスを使います。

溝加工について詳しくみる

5. 穴加工

穴加工には、ドリル工具を使って穴をあける「穴あけ加工」と、穴あけ加工でできた穴を広げる「中ぐり加工」があります。フライス盤や、エンドミルが用いられます。

穴あけ加工にはドリルやエンドミルが、中ぐり加工や精度が必要な穴あけを行う際にはエンドミルを使うのが一般的です。

フライス加工のその他情報

フライス加工に用いる工具の種類

フライス加工に用いるフライス工具は、主に高速度鋼や超硬合金で作られており、フライス盤への取り付け方によって次の2種類に大別されます。

- ボアタイプ:工具の中心に穴があるタイプ

- シャンクタイプ:棒状のタイプ

フライス工具は「削る形状」や「用途」によって次の7種類に分類されます。

1. 正面フライス

正面フライス (英: Facemill) は、工具先端に円状の刃物がついたボアタイプのフライス工具です。正面フライスの特徴は、広い面積の加工が高精度かつ、効率的に行える点です。一方で、狭い面積の加工には向いていません。

主に正面フライスは主に立型のフライス盤で平面を削る際によく使われ、刃物の先端のチップを交換すれば何度も使えるのも特徴の1つです。

2. 平フライス

平フライス (英: Plane milling) は、工具先端部分の円筒の外周に刃物がついたボアタイプのフライス工具です。平フライスは主に横型のフライス盤で使われます。

正面切削の効率が良く、正面フライスよりも作業スピードが早いのが特徴です。一方で、正面フライスに比べて加工精度が落ちるので、精度を求めない荒い加工や中仕上げなどでよく使います。

3. エンドミル

エンドミル (英: Endmill) は細長いドリルのような、シャンクタイプのフライス工具です。エンドミルは唯一フライス加工全てに対応できる万能さが特徴ですが、切削効率が悪いため切削面積が小さい場合や複雑な加工を行う際によく使われます。

刃先の枚数や、刃物の形状の違いにより、次のように様々な種類があります。

- 2枚刃エンドミル

- 3枚刃エンドミル

- 多刃エンドミル

- テーパーエンドミル

- ボールエンドミル

- スクエアエンドミル

4. 側フライス

側フライス (英: Side milling cutter) は、工具先端部分の円盤の外周と側面に刃物がついたボアタイプのフライス工具です。刃物の種類としては「普通刃」「荒刃」「千鳥刃」などがあり、用途によって使い分けます。主に溝加工や側面切削加工によく使われます。

5. 角フライス

角フライス (英: Angle milling) は、工具先端部分の円盤の外周に角度のついた刃物を持つ、ボアタイプのフライス工具です。横型フライス盤ではV溝加工に、立型フライス盤ではアリ溝加工によく使われます。

6. ドリル

ドリル (英: Drill) は、工具先端に刃物がついた、シャンクタイプのフライス工具です。エンドミルとよく似た形状ですが、エンドミルと違ってドリル側面に刃物がなく、側面で加工することができません。穴開け加工に特化しているのが特徴です。

7. 溝フライス

溝フライス (英: Slotting milling cutter) は、工具先端部の外周に刃物がついたボアタイプのフライス工具です。溝加工に特化しているのが特徴です。次のように溝の形状によって、様々な種類の工具を使い分けます。

- 溝、ポケット: エンドミル、側フライス

- T溝加工: T溝フライス

- アリ溝加工: アリ溝フライス

- ヘリカル加工: エンドミル

- キー溝加工: エンドミル、溝フライス

- 半月キー溝加工: 半月キー溝フライス

- スリット加工: メタルソー、すり割りフライス

フライス加工に用いるフライス盤の種類

フライス加工に用いるフライス盤には、次の6種類があります。「工具を取り付ける向き」と、「移動方向の向き」「制御方法」がそれぞれ違う点です。

1. 立型フライス盤

地面に対して工具が垂直に取り付いているタイプのフライス盤です。平面加工やR面加工などに使うことが多いです。工具とテーブルがどう移動するかによって、次の3種類に分類されます。

- ベッド型:テーブルと工具が両方動くタイプ

- ヒザ型:テーブルだけがタイプ

- ラム型:ベッド型のフライス盤の中で、工具が前後に動くタイプ

ヒザ型は目線の高さで加工できる視認性の良さが特徴で、軽い素材の加工や、加工と測定を何度も行う場合などに適しています。一方で、ベッド型は何度も使用することによる寸法変化が起きにくく、大量にモノを生産するのに適しています。

2. 横型フライス盤

地面に対して工具が水平に取り付いているタイプのフライス盤です。フライス加工時の切くずがそのまま下に落ちやすい構造になっているので、切削効率が良いのが特徴です。溝加工や、深い穴あけ加工、板状の素材の側面加工、切断加工などによく使われます。

3. 万能フライス盤

テーブルが水平方向に回転でき、立型と横型に機能を備えたタイプのフライス盤です。立型と横型両方の加工が1台で行える他、歯車やドリルなどの複雑な加工が可能なのが特徴です。

卓上サイズの小さいフライス盤です。家庭でDIYなどによく使われ、ほとんどの機種が立型です。

5. NCフライス盤・CNCフライス盤

数値制御により自動で加工が行えるフライス盤です。

工具やテーブルの動きを数値化して制御し、加工を行うため、精度のバラつきが少ないのが特徴です。NCフライス盤にコンピューター制御がプラスされ、コンピューターとプログラムによって加工を制御できるCNCフライス盤というものもあります。自動で加工できるので、作業者が常に見てなくても良いというメリットもありますが、操作方法の習得やプログラムの開発に時間がかかるのがデメリットです。

NCフライス盤とCNCフライス盤には、次のような種類があります。

- 立型NCフライス盤

- 横型NCフライス盤

- 卓上NCフライス盤

6. マシニングセンタ

NC・CNCフライス盤に自動で工具を交換する機能がプラスされたのが、マシニングセンタです。縦横上下だけではなく、回転などを加えた5軸で位置制御できるマシニングセンタもあり、より複雑な形状を削り出すことが可能です。

プログラムさえ組めば作業者が一切触れることなく自動で加工できる一方で、コストの高さや、操作方法の習得とプログラム開発に時間がかかる点がデメリットと言えます。

マシニングセンタには、次のような種類があります。

フライス加工と旋盤加工の違い

切削加工において、フライス加工と混同されがちなのが旋盤加工です。どちらも回転を利用して工作対象物を削る切削加工ですが、その違いは「回転するもの」と、「加工の断続性」にあります。

旋盤加工は、工作対象物を回転させ、固定した工具に当てることで削りますが、フライス加工は工具を回転させ、固定した工作対象物に当てることで削ります。旋盤加工では工作対象物と固定した工具は常に接触 (連続切削) していますが、フライス加工では固定した工作対象物と工具が接触と非接触を繰り返す点 (断続切削) が特徴です。