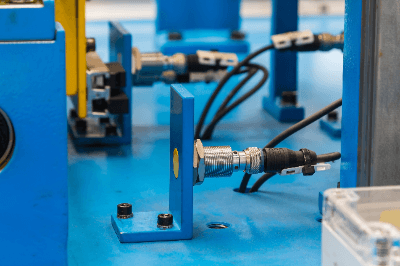

近接センサーとは

近接センサーとは、検出対象物などが物理的に接触せず近接することで接点をON/OFFさせるセンサーです。近接センサーは、機械式のスイッチと異なり、検出対象物などと物理的に接触して接点をON/OFFさせるタイプではないことが特徴です。

また、近接センサーの検出方式には、主に誘導方式、静電容量方式、磁気方式の3つがあります。この検出方式により、検出対象物に接触することなく検出することが可能です。近接センサーは、非接触式センサーのため、検出対象物への損傷や摩耗などを懸念することなく使用することができます。

近接センサーの使用用途

近接センサーは、さまざまな生産現場におけるワークの有無や位置決めなどの検出に利用されています。この理由は、近接センサーが一般的に金属および非金属製の個体検出に対して、非接触且つ検出距離が比較的短いという特徴があるからです。

一方、静電容量型近接センサーの場合、液体や粉体を貯蔵するタンク内の量やスプレーで吐出する流体といった場面でも利用されています。静電容量式近接センサーは、誘導型近接センサーや磁気型近接センサーが優位に検出する個体とは異なり、金属および非金属以外にも液体や粉体まで検出可能であるためです。

近接センサーの種類

近接センサーは、検出対象物と非接触で検出するセンサーです。このため、検出対象物が近接センサーに近づくことで、センサーの種類によって異なる検出方式のエネルギーを放出します。

近接センサーは、このとき反射するエネルギー変化を電気信号に変換することにより、物体の検出が可能です。このため、近接センサーは検出方法によって、主に3種類に大別されます。

1. 誘導型近接センサー

誘導型近接センサーで物体の検出に利用するのが、磁界と誘導電流です。近接センサー検出部の検出コイルに高周波の磁界を発生させます。

この磁界に鉄、銅、アルミ、真鍮などの金属製検出対象物が近づき、電磁誘導によって発生するのが誘導電流です。そして、金属製検出対象物の抵抗によりエネルギー損失が発生します。誘導型近接センサーは、この電流による検出コイルのインピーダンスの変化を検出します。

2. 磁気型近接センサー

磁気型近接センサーは、磁石の力を利用して物体を検出します。磁気型近接センサーの検出部に備わっているのが、磁石とリードスイッチです。

磁石または強磁性体の検出対象物がセンサー検出部に近づくことによって、磁気型近接センサーのリードスイッチが開閉動作することで、物体を検出することができます。

3. 静電容量型近接センサー

静電容量型近接センサーが物体の検出に利用するのが、静電容量の変化です。静電容量型近接センサーの検出部は測定電極が備わっています。

この測定電極に検出対象物が近づくことで生じるのが、電極と検出物体間の静電容量の変化です。静電容量式近接センサーは、発生した静電容量の変化を検出することで、金属および非金属以外にも液体や粉体まで検出することができます。

近接センサーのその他情報

1. 近接センサーの誤作動

近接センサーを使用していると、検出物体の検知が上手くできなかったり、検知したままの状態から戻らなくなったりなど、様々な誤動作が発生する場合があります。特に近年増加しているのは、スマートフォンに搭載されている近接センサーの誤動作です。

多くのスマートフォンでは電話に出るときに、本体を耳に近づけると画面が消えるようになっています。画面が消える動作を可能にしているのが近接センサーです。近接センサーが検出物体(この場合は人の顔や耳等)の接近を検知しているからです。このため、もし近接センサーが故障してしまうと、顔を近づけても画面が消えない、通話中でもないのに画面が消えてしまうなどの不具合が発生します。

近接センサーが誤動作する具体的な原因は、以下のようなものがあります。

- センサー部の汚れやゴミ

- 出力時のチャタリング

- 周囲金属の影響

- 強い衝撃

- 配線の間違い

近接センサーは、センサー部の周囲環境による影響を受けやすいのが特徴です。このため、近接センサーの検出部は、異物の混入等がないように安全かつ清潔に保つ必要があります。また、チャタリング等のノイズも悪影響を及ぼすため、配線の際はアース設置の徹底や絶縁体を入れるなどして対応する必要があります。

2. 近接センサーの検出距離

近接センサーの「検出距離」とは、所定の方法・条件下にて検出物体を移動させたときの、基準位置から信号検知までの距離のことです。その長さは各仕様によって異なり、長いものでは最大30mmのものもあります。

とはいえ、近接センサーを使用する環境は、必ずしも理想的であるとは限らないのが実情です。例えば、工作機械で使用される近接センサーは、周囲金属や切粉、クーラント等の影響を受ける場合もあります。近接センサー周囲の温度や電圧の影響等によって、検出距離が短くなることも考えられます。

近接センサーの周囲環境を考慮したうえで、安定して使用できる距離が「設定距離」です。設定距離は通常、検出距離の70~80%になると言われています。近接センサーの使用を検討する際は、物体検出に必要な検出距離と、設置する場所の環境を考慮して選定する必要があります。

参考文献

https://www3.panasonic.biz/ac/j/service/tech_support/fasys/tech_guide/proximity/index.jsp

https://www.fa.omron.co.jp/guide/technicalguide/41/17/index.html

https://www.fa.omron.co.jp/guide/faq/detail/faq00417.html

https://www.fa.omron.co.jp/guide/faq/detail/faq00416.html

https://www.fa.omron.co.jp/guide/faq/detail/faq05673.html