制御・計測・センシング

駆動・機械要素・電子制御部品

産業別カテゴリ

電源・エネルギー・熱処理機器

安全・保護・環境対策

材料・素材・ケミカル

電気・電子部品

構造部品・締結要素

ソフトウェア・ネットワーク

サービス

その他

全てのカテゴリ

閲覧履歴

プラズマCVD装置のメーカー14社一覧や企業ランキングを掲載中!プラズマCVD装置関連企業の2025年6月注目ランキングは1位:ジャパンクリエイト株式会社、2位:サムコ株式会社、3位:アリオス株式会社となっています。 プラズマCVD装置の概要、用途、原理もチェック!

プラズマCVD装置とは、化学気相成長法の一種を行う装置です。

プラズマCVDはPlasma-Enhanced Chemical Vapor Depositionの略で、原料ガスを低温プラズマ状態 (陽イオンと電子に電離したグロー放電) にし、活性なイオンやラジカルを生成して基盤上で化学反応を起こし、堆積させて薄膜を形成します。

関連キーワード

2025年6月の注目ランキングベスト10

| 順位 | 会社名 | クリックシェア |

|---|---|---|

| 1 | ジャパンクリエイト株式会社 |

20.0%

|

| 2 | サムコ株式会社 |

11.1%

|

| 3 | アリオス株式会社 |

11.1%

|

| 4 | 北野精機株式会社 |

8.9%

|

| 5 | 住友精密工業株式会社 |

8.9%

|

| 6 | LAM RESEARCH CORPORATION |

6.7%

|

| 7 | 大亜真空株式会社 |

6.7%

|

| 8 | SPPテクノロジーズ株式会社 |

6.7%

|

| 9 | 新明和工業株式会社 |

4.4%

|

| 10 | ミヤ通信工業株式会社 |

4.4%

|

項目別

1 点の製品がみつかりました

1 点の製品

アリオス株式会社

430人以上が見ています

最新の閲覧: 21時間前

返信のとても早い企業

100.0% 返答率

2.4時間 返答時間

■概要 本装置は、ダイヤモンド生産用のマイクロ波プラズマCVD装置です。当社独自のプラズマ技術を駆使し、大面積かつ高速成長を実現しま...

プラズマCVD装置とは、化学気相成長法の一種を行う装置です。

プラズマCVDはPlasma-Enhanced Chemical Vapor Depositionの略で、原料ガスを低温プラズマ状態 (陽イオンと電子に電離したグロー放電) にし、活性なイオンやラジカルを生成して基盤上で化学反応を起こし、堆積させて薄膜を形成します。

プラズマCVD技術は、切削工具の強化膜 (窒化チタン、窒化炭素、DLC (英: Diamond Like Carbon) ) 、半導体の絶縁膜・保護膜・配線・電極材料 (窒化シリコン、酸化シリコン、銅、アルミニウム、タングステン、多結晶シリコン、化合物半導体など) などに使われています。経済・産業発展の鍵を握るエネルギーの制御や供給を行うための高性能パワーデバイスへの活用も急速に広がっています。

プラズマCVD装置への供給ガスには通常、水素、窒素、アルゴン、アンモニアなどのキャリアガスに、SiH4 (シラン) 、WF6 (六フッ化タングステン) などの原料ガスを混入させたものを用いる場合が多いです。

二酸化ケイ素 (SiO2) はシリコンの酸化物です。電気絶縁性と熱安定性に優れており、半導体デバイス層間絶縁膜で使われています。

半導体の薄膜化により、電流が予定していない箇所から漏れ出してしまうリーク電流が発生しやすくなります。SiO2があることで、リーク電流の防止につながります。

窒化ケイ素 (Si3N4) はシリコンの窒化物です。強度や熱伝導率に優れており、熱量が多く発生するパワーデバイス向けの基板材料に用いられています。

窒素、アンモニアはSiH4とともに窒化物を形成する際に用いられているため、原料ガスの役割も持っています。一般的な半導体はメモリなど、演算や記憶に関する働きをします。一方パワーデバイスはダイオードのように、ためのものです。

炭化ケイ素 (SiC) はGaN (窒化ガリウム、ガン) 、AlGaNなどとともに化合物半導体の仲間でシリコンの炭化物です。Si3N4同様、強度や熱伝導率に優れていることから、SiのIGBTに代わってパワーデバイス向けで使われています。

シリコン化合物に比べて電力損失が少なく、装置の小型化につながります。

トランジスタのゲートはゲート酸化膜 (熱酸化で形成します) とゲート電極 (多くは多結晶シリコン) から形成されます。ゲート電極、ソース・ドレインのコンタクトに使われるタングステンプラグはプラズマCVDで形成されます。 (図3参照)

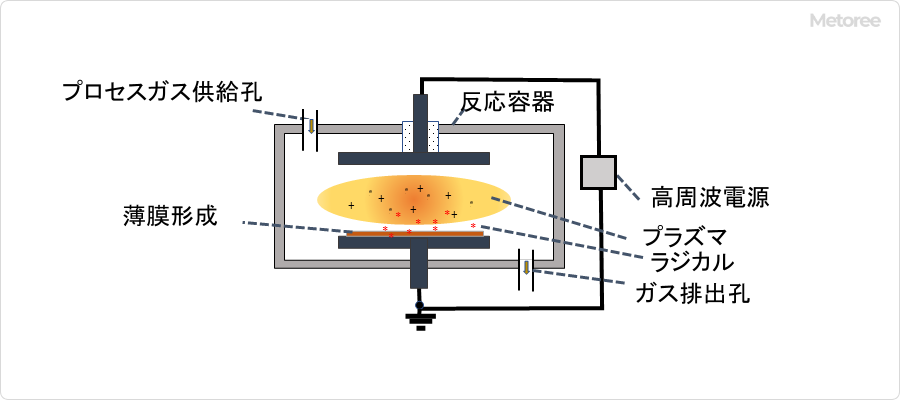

図1. プラズマCVD装置の基本構成

原料ガスは目的に応じて10-4~100Pa程度の幅のある減圧範囲から目的に応じた条件を選びます。最も一般的にプラズマ励起に用いられている電源周波数は13.56 MHz (RF:Radio Frequency) であり、放電形式は図1に示すように平行平板電極を用いた容量結合型になります。

並行平板の一方をプロセスガスを供給するシャワーヘッドに用いたり、一方にヒータを入れて温度調節したりする場合もあります。電源周波数、並行平板型以外の電極構造、原料ガスの組成、吐出量、温度など、コントロール可能なパラメータは多いです。そのため、無機物質から有機物質まで、様々な機能性を持たせた各種の薄膜の成膜が可能です。

図2. 半導体デバイス (メモリ) の基本構造

プラズマCDV装置は半導体デバイスの製造に多用されますが、例えばメモリデバイスの場合は、図2に示すように基板 (ウエハー) 上に形成されたMOSFET (Metal Oxide Semiconductor Field Effect Transistor) の上に多層の複雑な配線層が形成され、層間絶縁膜で分離されています。

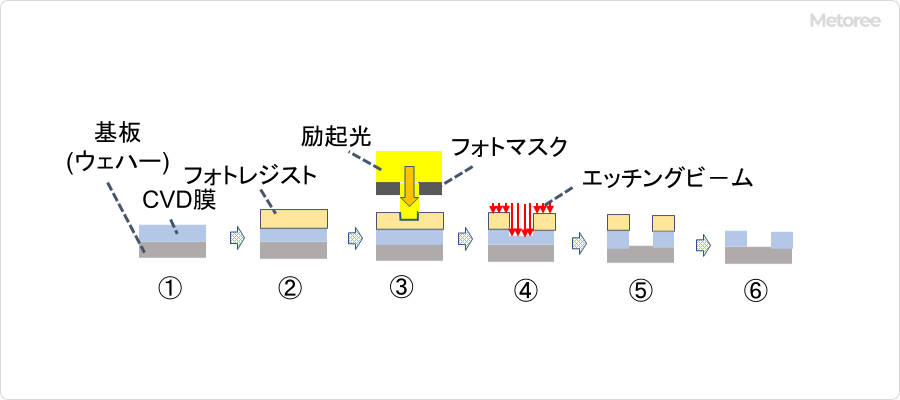

MOSFETのゲート電極、配線層、層間絶縁膜などの形成にプラズマCVD装置が主として用いられますが、成膜後に細かいパターン形成が必要です。パターン形成には、基本的には印刷技術が用いられ、図3に示すように以下の手順の繰り返しになります。

図3. 半導体デバイスの基本成膜プロセス

以上のプロセスを繰り返すことによって、図2に示したような半導体デバイスが形成可能です。

与えるエネルギーによって、プラズマCVD、熱CVD、光CVDに分類できます。