ユニバーサルジョイントとは

ユニバーサルジョイント(英語:Universal joint)とは、2つの回転する軸や管などを接合する継手で、軸同士が同心(軸の長手方向の中心が同一であること)ではなく、角度があるような場合でも接合し自在に回転させることができる継手です。「自在継手」も同義語として用いられます。

ユニバーサルジョイントの規格は、JIS B1454 こま形自在軸継手 があります。

例えば、動力を伝達するドライブシャフトは、限定された設置スペースの中に設置されるため、軸同士が同芯に配置できない場合があります。ユニバーサルジョイントを使用することで、駆動軸と従動軸を連結することができます。

ユニバーサルジョイントの使用用途

ユニバーサルジョイントの使用用途は、構造や設置スペースの都合により、同心で2つの回転軸や管を接合できないような場面で使用されています。

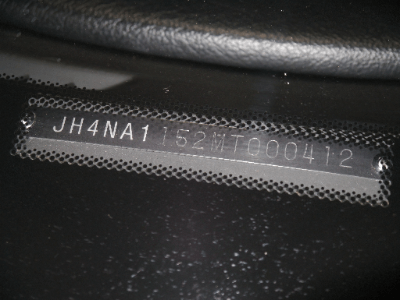

使用例としては、自動車のプロペラシャフトとドライブシャフトや、ハンドルとステアリングシャフトとステアリングギアボックスなどに、ユニバーサルジョイントは使用されています。

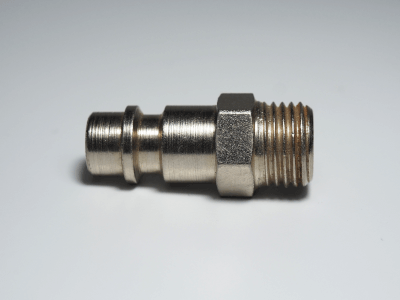

また配管同士が同心ではなく、角度がある位置関係の場合は、ユニバーサルジョイント管継手を使用することがあります。

ユニバーサルジョイントの原理

ユニバーサルジョイントは、相互の軸中心が角度αで傾き、単一のユニバーサルジョイントで接合されて、軸1(駆動側)が一定角速度ω1で回転する場合は、軸2(従動側)は下記式で計算されるω2の角速度で回転します。(θ = 軸1の回転角度)

ω2=(COS α / (1-SIN2 θ x SIN2 α)) x ω1

単一のユニバーサルジョイントの軸1と軸2の間では、半回転ごとに増速と減速が繰り返され等速回転にはなりません。よって単一で使用する場合は、この不等速があまり重要でない用途のみに使用されています。

3つの軸の軸1・軸2・軸3を2つのユニバーサルジョイントで一列に同位相で配置すると、軸1と軸3の間でこの不等速が相殺され等速となります。

代表的なユニバーサルジョイントの種類としては下記があります。

1. カルダン型軸継手

2つの軸の片側端部を二股(U字型)にして,軸の二股部分に十字形にピンが配置された金具を入れた構造の継手です。

2. バーフィールド型軸継手

一つの軸に「アウターレース」、他方には「インナーレース」という部品が組み込まれ、両レースで接続さアウターレースの内側面およびインナーレースの外側面に、鋼球を配置するための溝が加工されています。

鋼球が移動することによって、相互の軸に角度があっても回転速度を伝達することができます。バーフィールド型軸継手は単一で使用した場合でも、軸1と軸2は等速で回転します。