DINレールとは

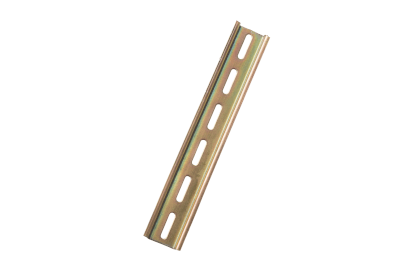

DINレールとは、制御盤内部に使用される金属製のレールのことです。

DINはドイツにおける工業規格の一種であり、日本におけるJISやASMEなどと同様の概念です。ドイツで標準化されましたが、現在では世界中で使用されており、国際規格IECでも規定されていることから、IECレールと呼ぶこともあります。

国内では35mm幅のDINレールを使用される場合がほとんどです。これ以上幅が大きいDINレールを使用されることはほとんどなく、質量が大きい盤内機器はビス留め固定されるのが一般的です。

DINレールの使用用途

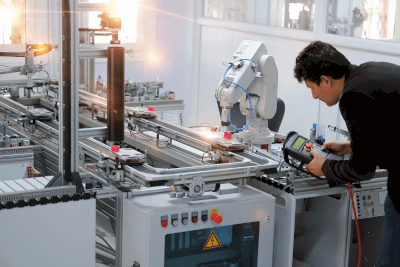

DINレールは、産業用制御盤の内部で使用される場合がほとんどです。産業用制御盤内部では、電力供給の有無を切り替える電磁開閉器や有接点リレー、シーケンス制御を司るロジックコントローラなどが混在しています。これらが盤内で散在していると見栄えも悪く、誘導電圧の影響を受ける不具合も考えられます。

DINレールはこれらの盤内機器を整然と並べて見た目を整え、用途に応じて整理することで制御機器を保護するために使用されます。

DINレールの原理

DINレールの材質は、主にアルミが使用されます。軽量安価である事が特徴の一つです。制御盤内は温度や湿度等の環境が整えられている場合が多いため、塗装はされません。腐食環境に置かれることや衝撃を加えられることも想定されないため、ステンレスや鉄を材料に用いられることは稀です。

DINレールを正面から見ると、中心線に規則的に楕円状の穴が開いた長方形の板のような外観をしています。DINレールは制御盤の基板と呼ばれる鉄板または木板上に張り付けて使用される場合が多いです。楕円状の穴は、基板上にビスでDINレールを固定するために使用されます。

DINレールを側面からみると、鍋型のような外観です。DINレールに取付可能な盤内機器は背面に着脱用の爪が付いており、鍋型の取手部分に爪が引っかかることで固定されます。長さは盤の幅に応じて切断して使用されます。制御盤の横幅は2mを超えない範囲である場合が多いため、最長2m程の長さで使用されます。

DINレールの種類

ほとんどのDINレールは35mm幅で高さ7.5mmですが、販売時の長さや穴形状は異なります。

1. 長さ

DINレールの長さは1,000mmや2,000mmで販売されるのが一般的です。制御盤内部の寸法に完全には一致しないため、切断して使用します。短い製品は100mmや200mmで販売される場合もあります。

2. 穴形状

穴形状は短穴や長穴などがあります。性能に大きな違いはありません。大きめのねじで制御盤に留めるために、穴の幅が大きい製品も販売されています。

DINレールのその他情報

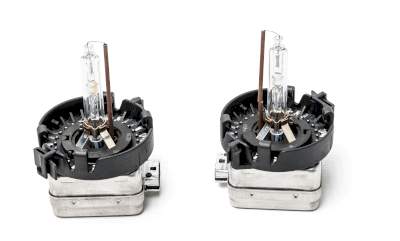

1. DINレールを使用する盤内部品

DINレールには盤内部品を固定する役割があります。以下はDINレールを使用して盤内に配列される部品例です。

- 電磁接触器

- プログラマブルロジックコントローラ

- ソリッドステートリレーや有接点リレー

- ノーヒューズブレーカや漏電遮断器

- ヒューズやサーキットプロテクタ

- レール式端子台

また、レール式端子台は大きくなると重量が増えてDINレール取付が難しくなるため、計装用端子台や比較的小型の端子台でDINレールを使用します。大型の端子台はビスで直接基板に取り付けます。

2. 特殊仕様のDINレール

DINレールは需要に合わせて特殊仕様の製品も販売されています。以下は特殊仕様のDINレールの一例です。

- マウント型DINレール

サーバ用ラックにマウントすることができるDINレールです。サーバールームでは稀にFA機器を使用しなければならないため、その需要に合わせて販売されています。 - 15mm高さDINレール

一般的なDINレールの高さは7.5mmですが、15mm高さのDINレールも販売されています。端子台に段差をつけたい場合などに用います。 - 鋼板製DINレール

DINレールは一般的に軽量安価なアルミが材料です。ただし、鋼板で製作したDINレールも特殊仕様として販売されています。鋼板のDINレールは主に亜鉛メッキ処理などが施されます。

参考文献

https://www.nikki-tr.co.jp/html/din_rail.html

https://www.shinohara-elec.co.jp/products/prod_list.php?bun=10&bcat=1&ccat=17