容積流量計とは

容積 (式) 流量計とは、主に液体の流量を測定する計測機器です。

計量カップのように機能するケーシングが内蔵された計量室と計量室内に配された回転子あるいは運動子で構成される計測機器です。

この流量計は英語表現に由来するPDメータ (Positive Displacement Meter) と記述されることもあります。容積流量計では計量室に流体を流すことで計量室内の回転子あるいは運動子を運動させ、これらの運動回数により流量を測定しています。

容積流量計の使用用途

流量には瞬時流量と積算流量の2種類がありますが、容積流量計は積算流量を正確に計測することに適しています。また、容積流量計は一般に計量精度の良い測定ができるため、工業計器として好適です。容積流量計は,低粘度の液体に対しては若干の測定流量範囲の制限があるものの、一般に高い精度での測定が可能です。

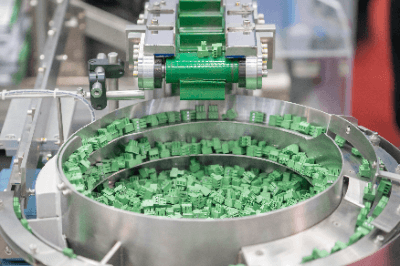

具体的には、油圧機器、製薬、食品、化粧品、化学薬品などの分野で使用されており、製造工程での原料投入量の制御などによく使用されます。また、石油類 (ガソリン,灯油,重油等) では±0.2%の精度で計量可能とされており、取引用としてよく使用されています。

容積流量計の原理

容積流量計の大まかな原理と容積流量計の中でも代表的なルーツ式容積流量計を例に原理を詳しく解説します。

1. 容積流量計の大まかな作動原理

容積流量計の大まかな作動原理は、流体のエネルギーにより回転子や運動子を作動させ、これらの運動量から流量を算出します。このため、電気などの外部エネルギーを使う必要がないのが大きな特徴です。

2. ルーツ式容積流量計の例

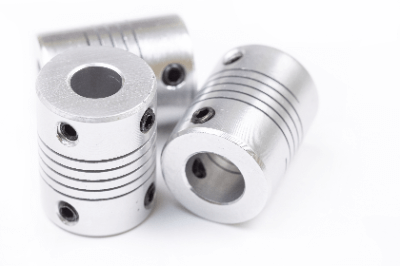

ルーツ式は、計量室内に一対のまゆ型回転子を有するのが特徴です。この回転子には歯車 (パイロットギア) が付属しており、これらが互いにかみ合って回転子同志が擦れ合うことはありません。2つの回転子の外側には一定量の流体を保持できるケーシングが配されています。

計量室内に流体を流すと、一方の回転子Aが回転してケーシング内に一定量の流体を閉じ込めます。こののち、他方の回転子Bが回転し、歯車で連結している回転子Aが連動して再度回転するのでケーシング内に閉じ込めた流体を開放する仕組みです。

つまり、回転子Aの回転数をカウントすれば回転子A側のケーシングを通った流量がわかります。回転子Bも同様で回転子Bの回転数をカウントすれば回転子B側のケーシングを通った流量を計測可能です。

よって、回転子A側および回転子B側のケーシングに流体を連続的に導いて、これらの回転数 (回転子に付属している歯車の回転数) をカウントすれば流量 (体積流量) を計測可能です。

容積流量計の種類

容積流量計には、回転子の形状によってロータリーピストン式、ギヤ式、ルーツ式、ベーン式などの計測方式があります。このほか、旋回ピストン式やディスク式などもあり、比較的小型ながら大きな容量が得られます。この中でも、ロータリーピストン式は燃料油計測に好適です。

国税庁通達で石油類の課税数量査定における容積流量計の使用が認められたため、容積流量計は燃料油計測の取引証明用の流量計測分野で重要な装置となっています。

このように、主な測定対象は流体ですが、ギヤ式とルーツ式では気体の計測も可能です。回転するものばかりでなく、運動子の上下動によりケーシング内に一定量の流体を導入する往復ピストン式容積流量計もあります。

容積流量計のその他情報

回転子もしくは運動子の運動をカウントして流量を計測する容積流量計には留意点があります。計測する流体の固形物含有量が装置の許容量よりも多い場合には、回転子や運動子が正確に運動しない可能性があり、これには留意しなくてはなりません。

一般的に流体を流量計に流す前にストレーナで固形物を除去する処理をしています。しかしながら、固形物の性状によっては回転子および運動子が動かなくなる恐れがあります。すると、流体が流れなくなり、流量の測定が不可能となるほか、装置の破損にもつながりかねません。

容量流量計を導入する際にはメーカーへの十分な相談が必要です。

参考文献

https://www.jstage.jst.go.jp/article/jime/52/3/52_342/_pdf/-char/ja

https://www.tokyokeiso.co.jp/techinfo/magazine/pdf/flow7.pdf

https://www.oval.co.jp/products/pd_index.html