ホース用継手とは

ホース用継手(Hose Joint / Hose Fitting)とは、機器と機器をつなぐホース配管において、ホースを機器へつなぎ合わせる部品です。

形状は、ストレートやL型のエルボ、T型、Y型、フランジなどがあります。

取り付け方式はねじ込み式やクイックファスナ式、カプラ等があり、材質も耐食性や耐久性に優れたステンレスや真鍮、耐食性に優れた樹脂、

強度や汎用性に富んだ塩化ビニルなどがあります。

材質によって対応可能な流体が異るため、用途によって適したものを選択します。

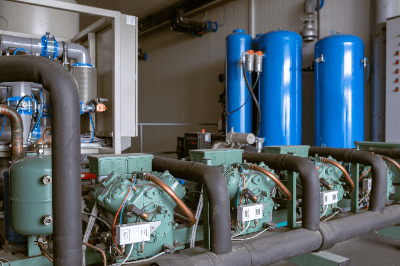

ホース用継手の使用用途

ホース用継手はホースとネジ配管の接続や分岐、サイズの異なるホースの接続、破損した部分の修復などさまざまなタイプのホースジョイントとして

使われています。

具体的な使用例は以下の通りです。

- 給水ホースと水栓金具の接続、給水配管に使用

- レイシーポンプへの接続

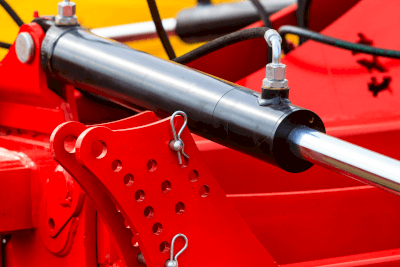

- 自動車用フューエルレギュレーターの配管、自動車オイルライン

- 発電機の燃料系整備

- エアー配管の継手に使用

- ガソリンタンクとホースの接続、軽油燃料タンクのホース接続

- 冷却水用のホース接続、金型の冷却用

- 液体圧送ライン

- ホースとホース間のバルブ設置

- 床暖房工事

- コンプレッサの配管

- 燃料タンクと加温機のホースの接続

その他、園芸や農業、水産業、船舶などで使用されています。

ホース用継手の原理

ホース用継手の接続部分は、ホースバンド式というホースに継手をねじ込むホースニップル(タケノコ継手)、ナットでホースを固定する袋ナット式、

リブ式などがあります。

タケノコ継手は簡単に取り付けができますが、ホースバンドの締め方が作業者によって違い、締め付けトルクの規定や決まりもありません。

また構造上ホールド力が弱く、ホース抜けにつながりやすいため、ホース継手からの水漏れトラブルやリーク事故が起こりやすいデメリットがあります。

一方、袋ナット式ホース継手はナットを最後まで締めれば、誰でも同じように取り付けが出来るので、作業者によるバラつきが少なく、

バックリングでしっかりホールドされているため、水漏れトラブルやリーク事故のリスクが少ないです。

銅製は水、空気、油用に、ポリアセタールのような樹脂は耐疲労性、耐クリープ性、耐熱性、寸法安定性に優れて料水・産業用水・油・ガソリンなどに、

そして塩ビは軽量で、水、塩水に対して錆びず、腐食することなく、油や有機溶剤、アルカリにも強いため水処理、農業、 海洋、水産、土木、

建設 一般工業などに使えます。真鍮は水、空気、油、他材質に悪影響の無い物に、ステンレスは錆びにくいので 蒸気・空気・ガス・油・脈動水などに

使えます。

流体やホースのさまざまなタイプによって継手の素材も異なりますので、最適なものを選ぶ必要があります。

参考文献

https://flobal.jp/c4.html

http://www.asoh.co.jp/asoh_products/p10-hosefittings.html

http://www.yodoshi.co.jp/work-plumbing