タクタイルスイッチとは

タクタイルスイッチとは、ボタンを押すと短時間だけ接点が閉じる電子部品です。

一般的には、小型で薄いプラスチック製のボタンを持ち、基板上にはんだ付けされた接点を有します。瞬間接触スイッチなどとも呼ばれます。

タクタイルスイッチは小型で薄い設計となっており、コンパクトなデバイスに組み込むことができます。これにより、デバイスの設計においてスペースの節約が可能です。

比較的低コストで入手できます。そのため、大量生産される電子機器や家電製品において、経済的な選択肢として利用されます。

タクタイルスイッチの使用用途

タクタイルスイッチはさまざまな分野・用途で使用される電子機器です。

1. OA機器

最も身近な例はOA機器です。コンピュータキーボードやマウスなどのデジタルデバイスにおいて、各種ボタンや操作スイッチとして使用されます。また、スマートフォンやポータブルオーディオプレーヤーなどの携帯型電子機器では、音量調整のためのタクタイルスイッチが利用されます。

2. 家電製品

家電製品にも多く使用される部品です。具体的な例は、テレビリモコンやオーディオ機器です。チャンネル切り替えや再生/停止などの機能を制御するためのボタンとして使われます。

3. 医療機器・計測器

医療機器や計測器においても使用されることがあります。操作ボタンやパラメーターの調整などのインターフェイス用途です。血圧計や体温計などでの操作に利用されます。

タクタイルスイッチの原理

タクタイルスイッチはボタンキャップ、接点、ピン、プラスチックケース、などで構成されます。

1. ボタンキャップ

タクタイルスイッチの上部に位置し、ユーザーが押す部分です。プラスチック製の場合が多く、押しやすさや操作感を向上させるためにデザインされます。また、 ボタンキャップには操作する機能や目的に対応するマークやシンボルが印刷されることがあります。

2. 接点

ボタンを押した時に一時的に接続される電気回路部分です。通常は、金属のスプリングまたは触媒メタルによって形成されます。

電気抵抗を低減する目的で、接点には銀合金や金が使用されます。銀合金は電気抵抗も低いため、広く使用されます。金は銀合金よりも酸化しにくい特徴を有しますが、融点が低く高価なため微少負荷向けです。

可動接点が物理的に駆動する構造ですが、一般的に10万~1,000万回の使用に耐えられるような高い耐久性を有します。

3. ピン

タクタイルスイッチは、基板に取り付けられるために使用されるはんだ付けピンです。これらのピンは基板上の専用のパッドにはんだ付けされ、電気信号を伝えます。

4. プラスチックケース

ピン以外の上記部品は、一般的にプラスチックのケースに収められています。このケースによって各種部品を機械的に保護しつつ、基板へ強固に固定します。

タクタイルスイッチの種類

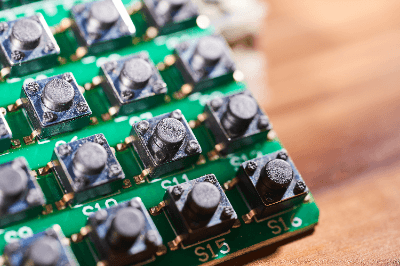

タクタイルスイッチは、スルーホールタイプと表面実装タイプに大分されます。

1. スルーホールタイプ

基板上に開口された穴に直接はんだ付けするタイプです。基板に取り付けられた穴をスルーホールと呼びます。

基板上の穴に直接はんだ付けされるため、物理的な接続が非常に堅牢です。これにより、信頼性の高い操作を提供します。また、衝撃や振動にも耐えることも可能です。

基板上の穴にはんだ付けされるため、比較的大きな電流や高電圧にも対応できます。これにより、大容量の電気回路や用途に使用することが可能です。

2. 表面実装タイプ

基板の表面に直接はんだ付けされるタイプです。板の表面に直接はんだ付けされるため、非常にコンパクトな設計が可能です。基板上のスペースを最小限に抑えることができ、小型デバイスや高集積の回路に適しています。

また、基板上の短いトレースやパッドと直接接触するため、信号の品質が高くなります。信号の損失やノイズの影響を最小限に抑えることが可能です。

自動的なはんだ付け機で効率的にはんだ付けできるため、高速な生産性を実現します。大量生産に適しており、製造コストを削減することが可能です。

参考文献

https://ac-blog.panasonic.co.jp/20160701

https://xtech.nikkei.com/