表面粗さ計とは

表面粗さ計とは、加工物の表面の微細な凹凸状態を数値として評価するための計測器です。

表面の粗さはかつて検査担当者が目視や指や爪で触れる主観的な評価をしていました。表面粗さ計を使うことにより、加工面を定量値によって望ましい状態で管理することが可能になりました。

表面粗さ計の使用用途

表面粗さ計は主に金属製品の加工面仕上がり確認など、表面の微小な凹凸の解析に使用されています。表面の粗さは金属製品の中でも特に他の部品と接する部分で重要になるため、トライボロジーという摩擦や摩耗を専門に取り扱う分野ではとても大切な要素です。

表面粗さの評価は機械部品の摺動面、回転軸やベアリングの転動面の評価として多く使われます。その他には医療介護、研究開発、生産現場など幅広い分野で用いられています。

表面粗さ計の原理

表面粗さ計は一般的に、以下の2種類の方式に大別されます。それぞれ得意とする形状や素材に大きな違いがあるため、目的に応じた適切な運用が必要となります。

1. 接触式

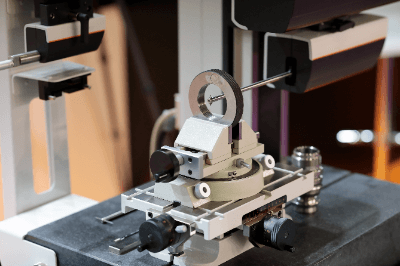

接触式はスタイラスと呼ばれる触針で測定物に直接触れながら測定を行う方式です。表面形状そのものの測定結果を得られますが、触針の直径よりも小さな形状や触針が入らないような狭い部分など、物理的に触れることができない箇所は測定できません。

また、直接接触を伴うことから触針を定期的に交換する必要があり、測定対象に傷が付く可能性もあります。特に金属などの硬いものを対象に測定を行う場合は、誤って必要以上の力で触針を押し付けて触針が破損してしまう可能性もあります。取り扱いには注意が必要です。

2. 非接触式

非接触式は触針の代わりに光を使用して測定を行う方式です。代表的なものとしては照射した光の反射光を読み取って測定する共焦点方式と、白色光を照射した際に測定物とミラーの反射光を合成してできる干渉縞によって測定を行う白色干渉方式があります。

非接触式は短時間で測定できるのが特徴ですが、光の届かない箇所や反射が正常に得られない形状である場合は上手く測定することができません。測定物によって置き方を変えて複数方向から測定したり、光が届くように部品の一部をカットするなどの工夫が必要です。

表面粗さ計のその他情報

1. 表面粗さの定義とパラメータ

表面粗さの評価には、非常に多くの定義とパラメータがありますが、よく知られているのは算術平均粗さで記号はRaと表記されます。凹凸形状の平均値を算出するイメージなので多く使われます。軸受などオイル溜まりになる溝の深さや大きさが部品機能に影響する場合には、算術平均粗さ以外のパラメータが望ましい場合もあります。

その他のパラメータとしては、最大高さ粗さ:Rzや、十点平均粗さ:Ryなどが知られています。粗さパラメータはISOやJISで定義されていますが、これまでに何度か改正されているため古い図面を見る時は注意が必要です。

2. 触針のトラブル

一般的に接触式の表面粗さ計の触針は摩耗してしまうため定期的な交換が必要です。触針の先端に欠けが発生していると正しく測定できないため、拡大鏡を使って定期的にチェックすることが大切です。

触針に使用されている材質はダイヤモンドやサフィアなどですが、それらは非常に硬い物質であるため測定対象物の表面を傷付けてしまう恐れがあります。特に同一箇所の測定を繰り返し行ったり、触針を高速で動かす場合には注意が必要です。

参考文献

https://www.keyence.co.jp/ss/3dprofiler/keijou/roughness/info/

https://www.keyence.co.jp/ss/3dprofiler/keijou/roughness/surface/

https://www.keyence.co.jp/ss/3dprofiler/keijou/roughness/info/