チタンボルトとは

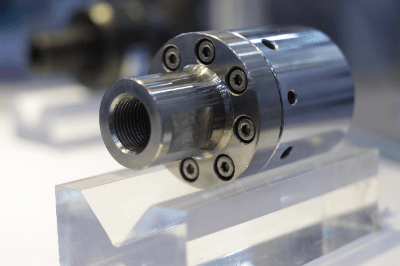

チタンボルトとは、その名の通り「チタン」という金属で作られたボルトのことです。

チタンは質量が小さい割に強度が非常に高いことが特徴で、工業用から医療用まで様々な部品に使われています。また、耐食性や耐熱性にも優れていることから、従来のボルトでは使えなかったり、頻繁に交換が必要だったりする場面でも使うことができます。

一方で、チタンは高温環境では他の元素と反応しやすく、製造にコストがかかってしまうことが欠点です。

チタンボルトの使用用途

軽量にもかかわらず強度が高い点を活かして、チタンボルトは様々な工業用製品に使われています。中でも航空機の部品に使用されることが多いです。この場合は、高温下でも強度が保たれるように、チタンに他の元素を混ぜた合金を用います。

次に耐食性が高いことから、雨風や海水にさらされるものにも使われています。具体的には、道路標識や海上にある施設等です。通常の鉄製のネジではすぐに錆びてしまう恐れがあるため、チタンボルトが適しています。

そして、人体に埋め込んでもアレルギー反応を起こしにくい点を活かして、医療分野にも使われています。具体的には、歯科治療や骨折時の固定ボルト等です。

さらに、ホビー・スポーツで使用されるものや軽量化を狙う目的でラジコン、スポーツ用自転車等に使用されるものもあります。

チタンボルトの原理

チタンボルトでも、ねじとして締結の役割を果たす原理は他の材料のねじと同じです。螺旋状の斜面を使って重たい荷物を持ち上げられる原理でねじを引っ張り、その弾性力を締結力として利用しています。ねじが緩まないのは、ねじ面の摩擦力によって、重たい荷物が斜面から滑り落ちない現象を利用しているためです。

チタンボルトは特に以下のような優れた性質を持っています。この性質が活かせる部分に、チタンボルトが使われています。

1. 軽量な割に強度が高い

チタンボルトの最大の特徴は軽量な割に強度が高い点です。身近な鉄と比べると、質量は約60%ですが強度は二倍あり、強い負荷がかかる工業用機械にも使用することができます。

2. 優れた耐食性

耐食性に優れている点も優秀です。空気中にさらされたチタンの表面には酸化チタンが生成されます。これが不動態となるため、内部のチタンが酸化して錆びるのを防げます。また、硝酸のような酸化性の酸にも強く、海水などの塩化水イオンにも強い耐性を持っているため、強酸を使う装置や海上施設での利用に適しています。

3. 高い安全性

チタンは安全性が高い金属としても知られています。金属アレルギーを起こしにくいため医療用としての使用も可能で、骨折した骨を固定するためのボルトや歯のインプラントに利用されています。なお、純チタンは金属アレルギーになりにくいのですが、チタン合金の場合、混ぜ合わさる金属によってアレルギーの安全性は異なるため注意が必要です。

チタンボルトの種類

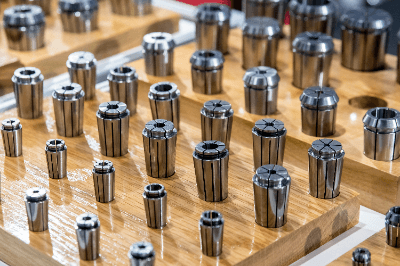

チタンボルトはねじの作り方によって、切削ねじと転造ねじの2種類に分けることができます。

1. 切削ねじ

切削ねじは、丸棒状の粗材を刃物工具で削りねじ形状を作ります。チタンボルトの場合、材料として比較的切削しやすい純チタン (Ti2) が使われています。純チタンは強度向上を狙ったα+βチタン、βチタンほどの強度はありません。

2. 転造ねじ

切削ねじに対して転造ねじは丸棒状の粗材に、転造ダイスという製品形状を反転させた型を強く押し付け回転させることで、ねじを成形します。切削のような切粉は発生せず、また金属材料の組織が繋がっていることで、高い強度を得ることができます。ただし、転造ダイスは高価で、少量生産の場合はコストが高くなる可能性が高いです。

チタンボルトのその他情報

チタン材料の違い

一般的にチタン製品と言っても、材料には様々な種類があります。大きく分けて、純チタンとチタン合金の2種類です。

純チタンはさらにJISで、純チタン1種 (Ti1) と純チタン2種 (Ti2) に分類することができます。金属アレルギーを起こしにくいのは純チタンです。他の金属を意図的に含ませたチタン合金は、必ずしも金属アレルギーを起こしにくいわけではありません。

チタン合金は、さらに3種類に分けられます。強度アップを狙ったα+βチタン合金、βチタン合金、耐食性を狙ったチタン-パラジウム合金、形状記憶として用いられるチタン-ニッケル合金です。

参考文献

https://www.neji-concier.com/column/bolt-tsuuhan-koukyoudo.html