ビッカース硬度計とは

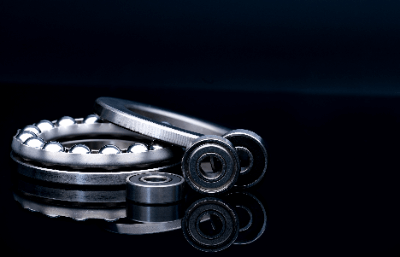

ビッカース硬度計は、ダイヤモンド圧子を試験部位の表面に決められた荷重で押し込み、荷重を除いた後にできたくぼみの対角線の長さによって硬さを評価する硬さ試験機です。

ビッカース硬度計と同様に、表面にできた圧痕の大小によって硬さを判断する硬さ試験機にはブリネル硬度計があります。

ブリネル硬度計はくぼみをつける圧子に10mmの鉄球を使用するのに対して、ビッカース硬度計では圧子として、対面角が136°のダイヤモンド正四角すいを使用します。

ビッカース硬さ試験では、試験面についたくぼみの大きさを評価するために、四角形にできたくぼみの2つの対角線の長さを測定します。

ブリネル硬度計の圧子は硬球です。圧痕は円形状になるため直径を測定します。

ビッカース硬度計の使用用途

ビッカース硬さ試験は主に金属材料の硬さを評価するために用いられます。金属の硬さを評価には複数の試験方法がありますが、ビッカース硬さ試験は微小範囲の硬さを評価できる試験法です。具体的には熱処理した硬化層の硬さや、硬化層の深さの評価、比較的薄い材料の評価に適しています。

硬さ試験は、一般的に硬い圧子を試験片に押し込んだ後にできたくぼみの大きさや深さによって硬さを評価します。ビッカース硬さ試験は試験荷重が小さいので、表面から浅い部分のみの硬さを評価できます。例えば浸炭焼入れされた鉄鋼材料の硬化層深さは0.4~1.0mm程度です。このような材料の表面に大きな荷重で圧子を押し込むと、圧子は硬化層より深く押し込まれてしまい硬化層の硬さを正しく評価することはできません。同じ原理で薄い部品の硬さも、試験荷重が大きい試験方法では正しく評価できません。必要となる試験片の厚さは、試験片の硬さと試験荷重によって定められています。

ビッカース硬さ試験においても圧子を押し込む荷重の大きさによってはマイクロビッカース硬さ試験と言われることがあります。

ビッカース硬度計の原理

ビッカース硬度計は、硬度計の中で最も汎用性が高い硬さ試験機です。試験荷重を任意に選択することができるので、試験対象物の厚みに関わらず正しく評価することができます。

ブリネル硬度計は10mmの球圧子を使用するので圧痕は大きくなりますが、ビッカース硬度計のダイヤモンド四角すいの圧痕はとても微小です。具体的には、1000gfの試験荷重で450Hvの試験片の硬さを試験した場合、対角線の長さは平面の試験片の場合0.064mm程になります。この対角線長さは金属顕微用を使って測定します。

マイクロビッカース硬度計を使用し、荷重を小さくすればさらに薄いものの硬さが試験可能となり、試験荷重を適切に選定することで薄い硬化層の表面処理に対して、圧痕が硬化層を貫通させることなく表面硬さを評価することができます。ビッカース硬さ試験に用いる試験片は表面の平面度、裏面に対する平行度、表面粗さが規定されています。研磨作業によって鏡面処理を施した上で測定するのが一般的です。

ビッカース硬度計のその他情報

1. ビッカースとロックウェルの違い

ロックウェル硬度計もビッカース硬度計と同様に、被測定物に圧子を一定加重で押し付ける点では同じですが、圧子の形状と測定量の2つに大きな違いがあります。圧子の形状はビッカース硬度計が正四角錐のダイヤモンドであるのに対して、ロックウェル硬度計では球形です。このため試験後にできる圧痕の形状も異なります。ビッカース硬度計では正方形の圧痕になり、ロックウェル硬度計では円形の圧痕が残ります。

測定量はビッカース硬度計が圧痕の対角幅を計測するのに対して、ロックウェル硬さでは圧痕の深さを測定して硬さを算出します。深さを読むだけで済むため簡便でスピーディに結果を知ることができ、主に金属材料を使用する生産現場に最適です。

ロックウェル硬度計のデメリットは被対象物の硬さによって圧子の種類や試験条件を変える必要があることです。ビッカース硬度計では試験片の準備や測定に時間が掛かるものの、圧子は試験果汁によらず同じです。荷重を変更した場合でも材料の硬さが均一であればほぼ同等の試験結果が得られます。また試験荷重が大きいため試験片の座面に凹凸があったり中空構造でたわみが生じるような場合も正確な評価はできません。

ビッカース硬度とロックウェル硬度は、硬さ換算表を参照することで互いに換算することができるので、どちらか一方の硬度しかデータがない場合でも概算値として利用することができます。

2. ビッカース硬度計の自動機構

ビッカース硬度計は場所によって硬さが異なる浸炭部品や溶接部品などを測定することがありますが、測定者が一点ずつ場所を決め圧子を打ち込んで硬さを測定すると多くの時間が必要です。

最近では、このすべての作業を全自動で行ってくれる自動機構を搭載したビッカース硬度計が広く利用されています。このため、浸炭部品では硬度が高い表面から硬度の低い母材部分までの数ミリ数十点の測定範囲を一次元のラインで設定することができます。

また、溶接部品の溶金部と熱影響部などの広いもので数百mm×数百点にもなる二次元エリアも自動測定できます。硬さの値をグラデーションマップとして表現することも可能なので、硬さの変化を視覚的に理解しやすくなり開発や事故対策にいても豊富な情報を得ることができます。

参考文献

www.matsuzawa-ht.com/item/index.htm

https://www.keyence.co.jp/ss/products/recorder/testing-machine/material/hardness.jsp

https://www.dakotajapan.com/hardness/point/aboutHardness.html