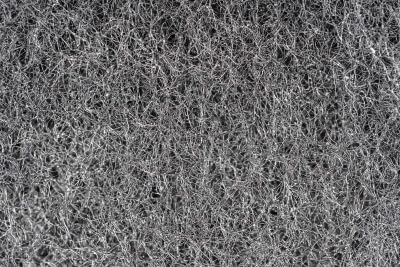

ナノファイバーとは

ナノファイバーとは、1本の直径が1~数百nmであり、長さが直径の100倍以上の繊維状物質のことです。

ナノテクノロジーの代表的な存在で、今後の用途開発に注目を集めている素材の1つです。高い比表面積と空隙率を持ち、高吸水性や透過性、軽量性に優れます。

高分子ナノファイバーをはじめ、植物由来のセルロースナノファイバーや高い導電性と強度を持つカーボンナノファイバーなど多種多様な種類が存在します。

ナノファイバーの使用用途

ナノファイバーは、用途の研究開発が進められている段階です。従来の繊維に比べて、高い強度、軽量性、柔軟性、吸水性、耐熱性、電気伝導性、生体適合性などの優れた特性を持っています。

各素材ごとに特性が異なっており、それぞれ様々な用途で使用されています。

1. セルロースナノファイバー

セルロースナノファイバーは、軽量で強度が高いため、建築材料、自動車部品、スポーツ用品などに使用されています。また、セルロースナノファイバーは、吸水性が高いため、衛生用品や医療用品にも使用されています。

2. カーボンナノファイバー

カーボンナノファイバーは、非常に高い強度と軽量性を持っているため、航空宇宙産業、自動車産業、スポーツ用品などに使用されています。また、カーボンナノファイバーは、熱伝導性が高いため、電子機器や燃料電池にも使用されています。

3. 高分子ナノファイバー

高分子ナノファイバーは、素材とする高分子によって様々な特性を調整できるため、幅広い分野で応用されています。例えば、吸水性や強度を高めたフィルターや、熱伝導性や電気伝導性を高めた電子機器などに使用されています。医療分野での組織再生や、環境分野での浄水フィルターなど、その応用範囲は非常に広いです。

ナノファイバーの原理

ナノファイバーの主要な製造方法はエレクトロスピニング (電界紡糸) 法、複合溶融紡糸法、メルトブロー法の3種類あります。

1. エレクトロスピニング法

紡糸ノズル内の高分子溶液に高電圧をかけることで、ナノファイバーを調製します。印加する電圧は10~40kV程度で充分なため、省エネルギーで生産ができます。直径数nm程度まで製造可能で、現在の主流とも呼べる製造方法ですが、量産化には大量のノズルが必要になります。

2. 複合溶融紡糸法

特殊なノズルから溶融した高分子を押し出し、海島構造の繊維を生成した後、海成分のみを溶解除去してナノファイバーを調製します。直径20nm程度までのナノファイバーしか作れないデメリットがあります。

3. メルトブロー法

溶融した高分子をノズルから押し出すと同時に、熱風で吹きつけて製造します。マスクなどの不織布を製造する際に用いる手法でもあります。ただし、直径0.5μm程度が下限のため、使用範囲が限られてきます。

ナノファイバーの種類

ナノファイバーには、その製造方法や使用される素材により、様々な種類が存在します。

1. セルロースナノファイバー

セルロースは、木や草などの植物に含まれる成分で、自然界で最も豊富に存在する有機物の1つです。セルロースナノファイバーは、このセルロースをナノレベルまで細かくしたもので、軽さと強度を兼ね備えています。また、植物由来の素材なので環境負荷が低く、リサイクルも可能です。

2. カーボンナノファイバー

カーボン、つまり炭素を主成分としたナノファイバーで、非常に高い強度と軽さを持っています。さらに、電気をよく通す性質もあります。

3. 高分子ナノファイバー

高分子ナノファイバーは、合成された高分子化合物を素材として使用します。ポリプロピレン、ポリエチレン、ポリエステルなど、要求される特性によって使い分けることが可能です。

その性質は、使用される高分子の種類により異なりますが、一般的には軽量であること、強度が高いこと、化学的な安定性を持つことなどが特徴です。

参考文献

http://www.aichi-inst.jp/other/up_docs/no79_02.pdf

https://www.shinshu-u.ac.jp/project/leading/future/nanofibers.php

https://www.nipponpapergroup.com/research/organize/cnf/