ステンレス継手とは

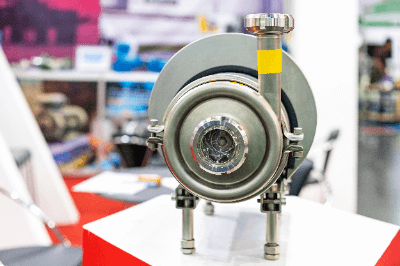

ステンレス継手とは、ステンレス鋼管同士をつなぎ合わせるために使用されるものです。

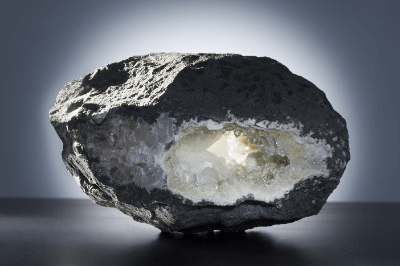

多くの場合、SUS304のステンレス鋼です。ステンレス鋼は錆びにくいという特徴があるため、錆の混入を防止したい配管や水などの配管でよく使用されます。

また、SUS304などのオーステナイト系ステンレス鋼は、極低温でも低温脆性が発生せず、むしろ強度が上昇します。そのため、液体窒素 (-196℃) の配管などにも使用されます。

ステンレス継手の使用用途

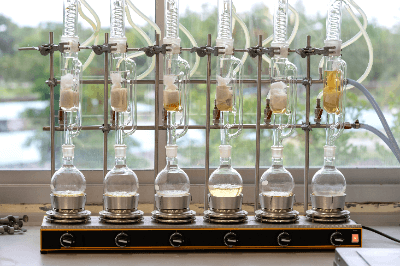

ステンレス継手は、錆を発生させたくない配管などに使用されます。具体的な使用用途は以下の通りです。

- 上水道配管

- 硫酸移送配管

- 強アルカリ液移送配管

- 液体窒素移送配管

- 液体酸素移送配管

- 蒸気移送用配管

ステンレス継手の原理

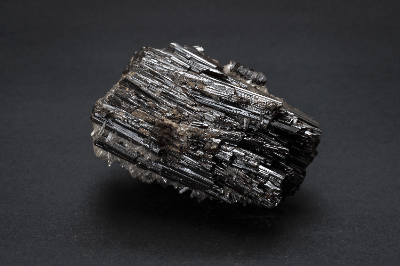

ステンレス継手は前述した通り、ステンレス鋼製です。その中でも、オーステナイト系のステンレスにはクロムが含まれており、不導体被膜の形成により錆を防止します。そのため、錆が問題になる配管の継ぎ手として使用可能です。

ただし、鋭敏化には注意が必要です。鋭敏化とは、ステンレス継手を溶接する時に酸化クロムが形成されてしまい、クロムが欠乏する現象を指します。溶接時の熱管理や固容化熱処理などを行い、不導体被膜が形成されるように処理をする必要があります。

また、オーステナイト系のステンレスは、低温だとマルテンサイト系の組織になるため、引張強さが上昇します。したがって、ステンレス継手は極低温の配管にも問題無く使用可能です。

ステンレス継手の接続方法

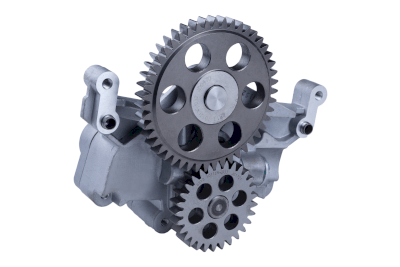

ステンレス継手には、継手の形状によって接続する方法に種類があります。

1. ねじ込み形

ねじ込み形とは、ステンレス継手自体にねじ溝がある継手です。溶接と違って完全に固定されないため、メンテナンス性が高いという利点があります。

2. 溶接

溶接により配管と継手を接続する方法です。溶接式の継手には、先端同士を突合せて溶接する突合せ溶接 (SW) と、使用する配管を継手に差し込んで溶接する差し込み溶接 (BW) があります。

3. フランジ

配管と継手の端部のフランジを突合せて、ガスケットを間に挟んでボルトとナットで固定する接続方法です。ねじ込み形と比べると強度や作業性などの面で信頼がおけるだけでなく、メンテナンスがしやすいという利点があります。

ステンレス継手の種類

ステンレス継手は配管を接続する目的によって分類されています。

1. エルボ

曲がっていることが特徴の継手です。流れの向きを変えることが可能で、45°, 60°, 90°など曲がる角度を用途によって選択することができます。特に、L字型の90°の継手は床や天井などの直角になっている場所で使われます。

2. チーズ

チーズとはT字型の継手です。2本の配管を流れている流体を合流させたいときや、2つに分岐させたいときに使用されます。Y字型のラテラルと呼ばれる水頭損失が少ないものが使用されることもあります。

3. レジューサー

レジューサーとは配管の直径が異なるとき、2つの配管を接続したいときに使用される継手です。1つの継手で配管の直径に対応できない場合は、2つ以上のものが同時に使われる場合もあります。

4. ニップル・ソケット

ニップルとは内ネジの配管同士を接続するときに使用される継手です。一方で、ソケットとは外ネジの配管同士を接続するときに使用される継手です。それぞれ、同じ型の配管を延長したいときなどに使用されます。

参考文献

https://www.riken.co.jp/products/piping/stainless.html

https://www.kagaspring.com/keyword/item_1564.html

http://www.hkpnote.com/hk/hk06.html

https://www.monotaro.com/s/pages/productinfo/pipe2/

https://40chousennsya.com/weld54