リミットスイッチとは

リミットスイッチとは、機械部品の動きや物体の存在によって作動するスイッチです。

リミットスイッチとは、機械部品の動きや物体の存在によって作動するスイッチです。

制御システムの一部として、安全インターロックや特定位置を通過する物体を検出して、自動起動・停止や機械の可動域の制限、位置検出などの制御をするために使用します。

リミットスイッチは、使用環境における外力、水、油、ガス、粉塵などから保護するために、金属や樹脂製ケースにマイクロスイッチを封入ケースに組み込んだもので、アクチュエータ(機械的検出部)が動くことで接点がオン、オフします。

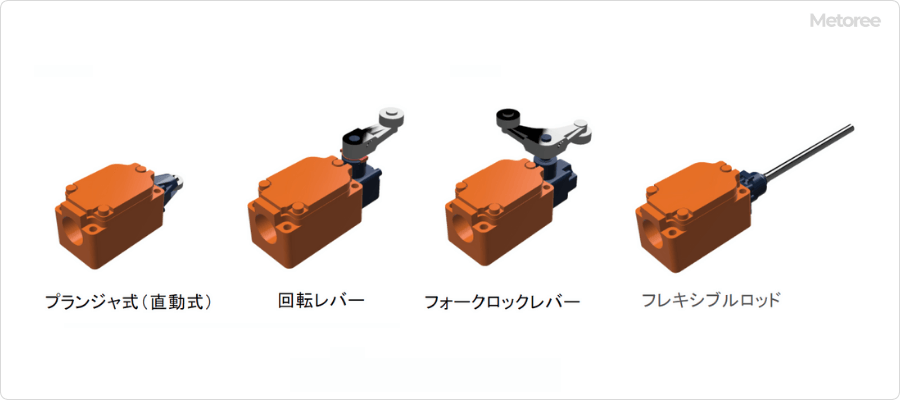

アクチュエータは、プランジャ式(直動式)、回転レバー、フォークロックレバー、フレキシブルロッドなどがあり、用途や使用環境に応じてさまざまな形状をしたものがあります。

リミットスイッチの使用用途

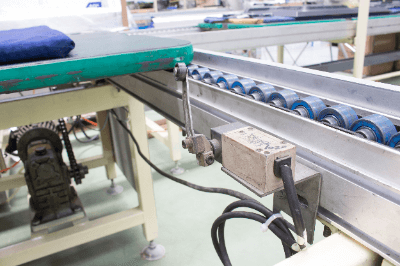

リミットスイッチの使用用途は、物体の位置を検出した結果で電気回路をオン、オフすることです。

工場の生産ラインなどの自動制御を行うオートメーションシステムでは、リミットスイッチで機械の動作や位置を検出します。例としては、リミットスイッチを検出位置に取り付け、異常動作位置でオンになり警報を発報し機械の操作を停止します。

また身近な例では、エレベーターのカゴ(人や荷物を載せ昇降する搬器)が、停止階の所定の位置に来た特に、リミットスイッチが作動しモータを停止させカゴが停止します。

このように、リミットスイッチは自動的制御システム内では、さまざまな用途で使用されています。

リミットスイッチの原理

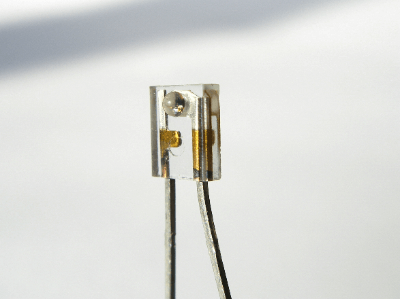

基本的なリミットスイッチは、本体、ヘッド、マイクロスイッチ、プランジャ、回転軸(回転レバー、フォークロックバーのみ)、アクチュエータで構成されています。

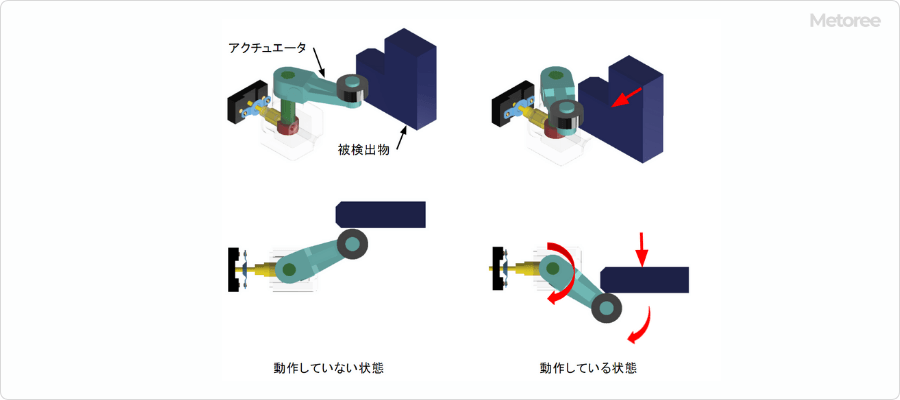

リミットスイッチの原理を以下に、回転レバー式アクチュエータの場合で説明します。

図2. リミットスイッチの動作

- 被検出物体が移動し検出すべき位置に向かって移動します。

- アクチュエータは被検出物体に押され回転します。

- アクチュエータと固定された回転軸が回転します。

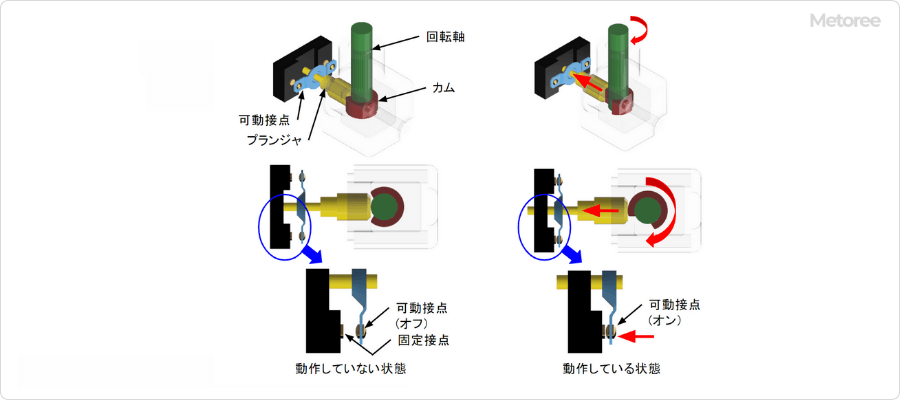

- 回転軸のカムがプランジャを押します。

- プランジャ先端に取り付けられている可動接点が移動します。

- 可動接点が固定接点接触し、電気回路がオンになります。

図3. リミットスイッチの接点

リミットスイッチの選び方

リミットスイッチには多くの種類や仕様があり、基本的な選び方としてポイントを以下に説明します。

1. 使用環境による選び方

- 一般形

一般的な環境の屋内外で使用するタイプです。使用できる周囲温度は、-10~80℃ぐらいになります。 - 耐環境形

下記のような特殊な環境で使用するタイプです。

使用する環境の雰囲気が、高温もしくは低温になる

リミットスイッチに薬品や油、水滴、粉塵がかかる - スパッタ対策形

溶接のスパッタがかかる - 長寿命形

高耐久性が必要な使用方法である - 防爆形

使用する場所が危険場所で耐防爆を使用する必要がある

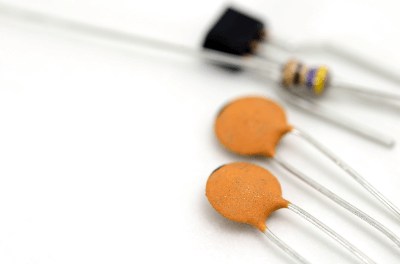

2. アクチュエータの種類による選び方

使用用途に適したアクチュエータの種類を選定します。下記は代表的な例で、その他にも数種類のアクチュエータがあります。

- プランジャ式(直動式)

- 回転レバー

- フォークロックレバー

- フレキシブルロッド

3. 特性による選び方

動作までの動き(PT)

ここでの「動作」は、接点がオン、オフするまでの角度や距離を示します。回転レバー、フォークロックレバーの場合は、被検出物体がアクチュエータを回転させる角度は、動作までの動き(角度)より大きくなるように、リミットスイッチの取り付け位置とアクチュエータの角度を設定する必要があります。

プランジャ式とフレキシブルロッドの場合は、被検出物体がアクチュエータを押す距離は、動作までの動き(距離)より大きくなるように、リミットスイッチの取り付け位置とアクチュエータの位置を設定する必要があります。

※ なお、被検出物体の動きは、アクチュエータの動作限界位置(TTP)以内に抑える必要があります。

定格

リミットスイッチには、それぞれの型式ごとに定格が規定されており、カタログや取扱説明書に記載されています。電気回路の使用電源に適合した定格のリミットスイッチを選定する必要があります。

リミットスイッチのその他情報

リミットスイッチの故障と対策

リミットスイッチの故障の原因は、機械寿命や摩耗による経年劣化の場合もありますが、大半は使い方に原因があるといわれています。ドッグやアクチュエータの位置調整不良、シール不良などがそれに当たります。

たとえば、リミットスイッチの取り付け不良も故障の原因の一つです。機械の可動域の制限用に取り付けたスイッチが複数回作動すると位置が徐々にずれていき、押し込み量が足りずにスイッチが作動しなくなることがあります。対策として、スイッチ本体に設定位置表示機構が付属されたものもあります。あらかじめ設定した位置までスイッチを押し込むようプログラムしておけば、スイッチの位置が多少ずれたとしても正常な動作をするようになります。

リミットスイッチの作動に使用する被検出物体の設計にも注意しなくてはなりません。被検出物体のカット角度は45度以下が適当とされています。45度を超えると、被検出物体の移動速度によってはレバーシャフトに加わる力が過大になるため、故障の原因になります。移動速度が速い場合は、レバーを被検出物体のカット面と平行にするのも効果的です。

また、ドッグに急な段差があると、スイッチが基準位置に回帰した際に強い衝撃が加わる可能性もあります。スイッチのON/OFFの切り替わりはなるべく滑らかになるように設計しましょう。

プランジャ式は、プランジャ部分をOリングやゴムダイヤフラムでシールするものと、ゴムキャップで覆うものの2種類があります。

前者はシールゴムが外部に露出していないので、工作機械の切屑などの熱を持った異物に対して強い反面、砂、切粉などの細かい粒子や塵埃などがプランジャ摺動面にかみ込むという弱点があります。

後者は砂、切粉など粒子や塵埃のかみ込みはなくシール性能が優れていますが、工作機械の切屑などの熱を持った異物はゴムキャップが溶ける、破れるなどの恐れがあるため、コストや用途、使用場所によって使い分けが必要になります。

リミットスイッチは動作時に、プランジャのピストン運動による空気の圧縮・吸引が行われます。このため、長時間プランジャを押し込んだままにしておくと、リミットスイッチ内の内圧が大気圧と同じになり、プランジャの復帰時に大気圧が抵抗となりプランジャがゆっくり復帰することがあります。

また、プランジャや回転軸のシール部分に油や埃が溜まることで動作が阻害され、リミットスイッチの動きが悪くなることもあります。

参考文献

https://www.fa.omron.co.jp/data_pdf/commentary/limitswitch_apparatus_tg_j_3_2.pdf

https://www.fa.omron.co.jp/guide/faq/detail/faq02986.html